МДК 05.03 Наплавка дефектов деталей и узлов машин, механизмов конструкций и отливок под механическую обработку и пробное давление — Восстановление деталей наплавкой

Оглавление / Contents

- Контрольные вопросы к Лекции: Восстановление деталей наплавкой

- Для чего применяется наплавка?

- Что такое – Ремонтная сварка?

- Чем характеризуется Процесс ремонтной сварки?

- Что подразумевается под понятием – Свариваемость?

- От чего зависит – Свариваемость, и от каких свойств?

- Какими по свойствам критериям должны отвечать соединяемые металлы и присадочный материал?

- Что такое – Металлургическая совместимость?

- Что подразумевается под - Качественной оценкой свариваемости металлов и сплавов?

- Какую способность придаёт Молибден стали?

- Чему способствует Вольфрам в составе стали?

- Как реагирует сталь на термическое воздействие, если в сплаве будет Ванадий?

- Как влияет Углерод при содержании в сталях более 0,35% на и свариваемость?

- Как влияет Никель на сталь, и чему способствует при наплавке?

- Какое влияние оказывают Кремний и Марганец при большом его содержании (более 0,8%)?

- Какие группы сталей обладают наибольшей свариваемостью?

- Как влияют Легирующие элементы на состав наплавляемого металла?

- Что собой представляет – Электродное покрытие?

- В каких случаях, и для чего производятся – Предварительный и сопутствующий подогревы?

- Что представляет собой - Неплавящийся электрод?

- Какие защитные газы относятся к группе – Инертные?

Восстановление деталей наплавкой

Восстановление деталей наплавкой и сваркой – это технологический процесс устранения путем сварки и наплавки недопустимых дефектов образовавшихся в процессе эксплуатации оборудования.

Ремонтную сварку можно выделить в самостоятельный производственный процесс, проводимый с целью восстановления конструкций, узлов, деталей, поврежденных под действием эксплуатационных нагрузок и факторов или по иным причинам.

Решение о возможности и целесообразности выполнения ремонтных работ с помощью сварки и наплавки принимается с учетом всех требований, указанных в документации на проектирование, изготовление и эксплуатации ремонтируемой конструкции.

Выполнение ремонта ответственных металлоконструкций необходимо выполнять по специально разработанной проектно-технологической документации с учетом фактического состояния металла конструкции (узла, детали), причин повреждения и отсутствия нагрузок на ремонтируемом изделии при выполнении ремонтных работ.

Способы восстановления деталей наплавкой и сваркой

Восстановление эксплуатационных повреждений можно выполнить различными способами сварки:

автоматическая сварка под флюсом сплошной или порошковой проволокой

механизированная электродуговая сварка в среде защитных газов сплошной или порошковой проволокой

аргонодуговая автоматическая и механизированная сварка с присадочной проволокой

плазменная сварка и плазменное напыление

ручная электродуговая сварка покрытым электродом.

Сварочными материалами для восстановления являются: покрытые электроды и сварочная проволока

Среди способов восстановления деталей наибольшее распространение получил способ наплавки.

Этот способ дает возможность сравнительно быстро получить слой наплавленного металла значительной толщины, что особо важно при восстановлении деталей с высокой степенью износа.

Способ экономичен, относительно прост, дает возможность изменять химсостав наплавленного металла за счет легирования его с помощью электродной проволоки, флюса, электродного покрытия, увеличивать твердость металла и его износостойкость без дополнительной закалки.

Для выполнения работ требуется дешевое и несложное оборудование. Наплавку применяют сейчас для восстановления самых ответственных деталей машин и механизмов.

При наплавке необходимо решать ряд сложных вопросов:

- выбор материала, обеспечивающего соответствующие условиям эксплуатации свойства;

- возможность наплавки этого материала непосредственно на основной металл или подбор материала для наплавки подслоя;

- выбор способа и режима наплавки, формы и методов изготовления наплавленных материалов;

- выбор термического режима выполнения наплавки (подогрев или охлаждение); установление необходимости последующей термообработки.

Во многом все эти параметры зависят от условий работы детали и характеристик контактируемых поверхностей или контакта поверхности детали и среды.

Группы деталей предназначенные к наплавке:

Детали, работающие в условиях трения металла о металл.

К этой группе обычно относят - крановые колеса и колеса локомотивов, детали гусеничных тракторов, автомобильные сцепки и шкворни, оси, валы, шпиндели, зубчатые колеса и шестерни и т. д.

Износ деталей происходит при больших контактных напряжениях.

Наплавка этой группы деталей производится в основном для восстановления первоначальных их размеров без значительного повышения износостойкости, так как большая твердость одной контактной поверхности может вызвать повышенный износ другой.

Для наплавки используют обычно низкоуглеродистые и низколегированные стали, содержащие не более 5 % легирующих элементов (08Г, 08ГС, 15Г2С, 18Г4 и т. д.).

Детали и инструменты, работающие в условиях абразивного износа при нормальных температурах.

Это детали сельскохозяйственной техники (лемеха плугов, лапки культиваторов, зубья бороны), детали строительно-дорожных машин, размольного оборудования, буровые долота, зубья дробилок, шнеки для перемещения сыпучих материалов и т. д.

Наибольшую стойкость против абразивного износа имеют сплавы, имеющие в своей структуре большое количество карбидов металлов.

Поэтому для наплавки выбирают присадочный металл, легированный хромом и марганцем в сочетании с повышенным количеством углерода.

Например: стальУ25Х28, У35Х7Г7, У30Х28Г2С.

Детали, эксплуатирующиеся в условиях абразивного износа с ударными нагрузками.

Представителями этой группы могут быть ролики рольгангов, ножи бульдозеров, зубья ковшей экскаваторов, детали дробилок, автомобильные рессоры, наконечники отбойных молотков и т. д.

Такие детали наплавляют высокохромистыми сплавами с более низким содержанием углерода, например, в качестве наплавочного материала используют сталь Х12, Х19М, Х13Н4.

Такие стали в основном относятся к ледебуритным сплавам.

Наплавленный слой сталью типа Х12 обладает высокой твердостью, исключительной износостойкостью.

Вместе с тем сталь этой группы имеет невысокую стоимость. Отлично сопротивляются ударно-абразивному износу высокомарганцевые, аустенитные стали типа Г13.

Детали и инструменты, работающие на термическую усталость и абразивный износ при повышенных температурах.

К деталям этой группы относят прокатные валки, ножи блюминга, прессовый инструмент для горячей штамповки, керны для захвата слитков, металлургическое оборудование и т. д.

Наплавленный металл должен обладать высокой твердостью, износостойкостью и в то же время удовлетворительной вязкостью во избежание сколов при эксплуатации.

Эти свойства достигаются за счет легирования металла наплавки хромом и вольфрамом.

Лучшей износостойкостью обладают хромовольфрамовые стали типа 3Х2В8.

Детали, работающие в условиях коррозии и эрозии, сочетающихся с абразивным износом при повышенных температурах.

Это уплотнительные поверхности арматуры для пара высокого давления (задвижки, вентили), крыльчатки, шестерни и плунжеры насосов для перекачки агрессивных жидкостей, детали, работающие в морской воде, лопасти гидротурбин и парогенераторов и т. д.

Для наплавки применяют высокохромистые сплавы 1Х13, 1Х25Н4Т и хромоникелевые аустенитные 0Х18Н9, 1Х18Н9Т.

Детали, работающие в условиях абразивного износа, сопровождаются эрозией при температурах до 800°,

рекомендуется наплавлять твердыми сплавами типа «Стеллит», т. е. сплавами на основе кобальта, легированными вольфрамом, титаном и углеродом.

К таким деталям относятся клапаны двигателей внутреннего сгорания, поверхности «седла» клапана головки блока ДВС.

Детали подшипников, подпятников и других узлов трения скольжения.

Детали этой группы должны обладать высокими антифрикционными свойствами, т. е. поверхность должна иметь низкий коэффициент трения.

Хорошими антифрикционными свойствами обладают сплавы на основе меди, а также некоторые сорта чугуна и неметаллические материалы (фторопласт).

Например, алюминиево-железистые бронзы применяются при наплавке заготовок червячных шестерен, кулачков и других деталей, работающих в условиях трения скольжения.

Оловянисто-фосфористые бронзы, оловянистые и свинцовистые баббиты используются для наплавки вкладышей крупных подшипников, например вкладышей судовых дизельных двигателей.

Металлорежущий инструмент.

Основные требования к металлу, наплавляемому на рабочие кромки режущего инструмента: высокая твердость, износостойкость, красностойкость и удовлетворительная вязкость.

Такие свойства достигаются при легировании металла ванадием, молибденом, вольфрамом.

Обычно для наплавки применяют быстрорежущие стали типа Р18, Р9, Р13К3 и РВ6М5.

Классификация дефектов деталей

С целью правильного выбора технологического процесса восстановления деталей необходимо четко классифицировать имеющиеся дефекты изделий.

Дефект – каждое отдельное несоответствие продукции установленным требованиям. Различают следующие группы дефектов, относящихся к деталям в целом:

трещины – образуются в результате воздействия значительных местных нагрузок, ударов и перенапряжений, а также усталостные трещины, появляющиеся в деталях, длительно работающих в условиях знакопеременных нагрузок.

Трещины наиболее часто возникают в нагруженных местах корпусных деталей, рам, блоков, изготовленных из твердых и хрупких материалов, например, чугуна, высокоуглеродистых сталей или магниевых сплавов;

пробоины – появляются в результате ударов различных предметов о поверхности тонкостенных деталей;

риски и надиры – образуются на рабочих поверхностях деталей, работающих в условиях трения скольжения, вследствие загрязнения смазки или абразивного действия чужеродных частиц;

выкрашивание – дефект, характерный для поверхностей деталей, подвергнутых химико-термической обработке (зубчатые колеса, шестерни, зубчатые муфты); он появляется вследствие динамических ударных нагрузок в процессе эксплуатации.

Выкрашивание может быть и в результате усталостных напряжений;

обломы, сколы – возникают при сильных ударах о детали; часто наблюдаются на литых деталях;

изгибы и вмятины – характеризуются нарушением формы детали и происходят в результате ударных нагрузок;

коробление – происходит в результате воздействия высоких температур, приводящих к возникновению структурных изменений и больших внутренних напряжений;

коррозия (сплошная и местная) – процесс разрушения металлов вследствие химического и электрохимического взаимодействия их с коррозионной средой;

общая коррозия проявляется в постепенном уменьшении первоначальной толщины деталей;

местная коррозия (избирательная) проявляется на отдельных участках деталей, имеющих нарушение структуры и свойств металла, а также на участках, подверженных действию внешних факторов (температуры, давления, коррозионной среды и т. д.).

Значительно снижают работоспособность сварной конструкции такие виды избирательной коррозии, как межкристаллитная (питинговая) коррозия по линии сплавления, фреттинг-коррозия в подшипниковых узлах.

Одними из видов разрушения являются коррозионная усталость и коррозионное растрескивание;

коррозионно-механическое изнашивание – наиболее распространенный вид дефектов технологического оборудования, происходит в результате механического изнашивания, сопровождающегося химическим воздействием среды на металл.

Способы выявления дефектов делятся на две группы: визуальные и измерительные.

Часть дефектов можно обнаружить простым осмотром (визуально), не производя измерений или не разрушая детали.

К ним относятся видимые трещины, пробоины, коррозия, обрыв, вмятины, деформация, нарушение герметичности, уплотнение и т. д.

Измерительный контроль применяют для получения количественной оценки отклонения параметров формы и относительного положения поверхностей детали, скрытых дефектов и физических (физико-механических) свойств материала деталей.

Контроль состояния деталей выполняют в порядке сложности дефектов и трудности их обнаружения и устранения.

Сначала визуально определяют наличие крупных трещин, деформаций, изломов, коррозии, пробоин.

Если обнаружены неустранимые дефекты, деталь непригодна.

Далее пригодную (на первом этапе) деталь проверяют на наличие нарушения взаимного расположения рабочих поверхностей и существенного (недопустимого) изменения физико-механических свойств материала детали.

Если обнаружен неустранимый дефект, деталь бракуется.

Затем пригодную (уже на этом этапе) деталь контролируют на наличие скрытых дефектов.

Если эти дефекты не обнаружены, то приступают к определению износа и геометрических форм рабочих поверхностей детали.

Для выявления дефектов используют различные методы и средства, которые зависят от параметров и формы проявления дефектов, а также конструктивных особенностей детали.

Например: радиаторы, баки и трубопроводы испытывают сжатым воздухом, затем их погружают в воду.

Блоки цилиндров испытывают на стендах (закачивают воду под давлением 0,3…0,4 МПа) и выявляют подтеки воды.

Скрытые дефекты на поверхности и в объёме детали выявляют различными методами.

Для обнаружения скрытых поверхностных дефектов (трещин, пористости) используют капиллярный, магнитный, ультразвуковой, люминесцентный, рентгеновский методы.

Капиллярный метод – специальная жидкость проникает в невидимую глазом трещину. После очистки поверхности и нанесения проявляющего вещества дефект обнаруживается визуально по следу жидкости.

Жидкость – керосин, вещество – мел (трещины шириной не менее 20 мкм).

Метод магнитной порошковой дефектоскопии – нанесение на поверхность ферромагнетика, который концентрируется по краям трещины, обозначая ее расположение.

Порошок наносят в виде суспензии в керосине, солярке, мыльной воде. Намагничивают деталь электромагнитным полем (постоянного или переменного тока) большой силы.

Ультразвуковой метод – используют для анализа дефектов в объёме. Контроль дефектов (трещин, раковин, шлаковых включений) осуществляют путём распространения в металле ультразвуковых колебаний и их отражения от дефектов (и соответственно, регистрации).

Люминесцентный метод – свечение неметаллических материалов и цветных металлов в ультрафиолетовых лучах.

ПРИМЕРЫ ВЫПОЛНЕНИЯ НАПЛАВКИ

1) Ремонт ковша экскаватора

Ковш, являясь сменным узлом экскаватора, подвергается интенсивным механическим и ударно-абразивным нагрузкам при работе и чаще любых других узлов нуждается в смене.

Применяя ремонтные технологии, осуществляется замена отдельных частей ковша, а также последующее дополнительное бронирование наиболее нагруженных фрагментов.

Применяемые материалы: электроды Capilla 51Ti, CrNiMo, E-7018, для бронирования – электроды Capilla 54W или проволока DT-DUR 609.

Стойкость после ремонта до 2-3 лет, стойкость брони - 1 год.

2) Ремонт коромысла ковша экскаватора

Характерные дефекты – трещины, износ проушин.

Материалы выбираются в зависимости от марки стали, чаще Capilla 51T и E-7018 со сваркой дополнительных накладок. Проушины – наплавка E-7018 и расточка на расточном комплексе WS-3.

Гарантированная стойкость не менее 1 года.

3) Ремонт рабочего органа землеройной машины

Восстановление наплавкой рабочей коронки.

Наплавка и шлифовка производится вручную.

Материалы: электроды типа Capilla 53.

Стойкость отремонтированных элементов зависит в первую очередь от грунтов, но не хуже новых.

4) Восстановление наплавкой грейферного грузозахвата

Характер износа – обрыв (облом) или истирание наконечников лап.

Наплавка производиться с протезом или без него в зависимости от износа.

Материал – электроды типа Capilla 54W, наплавка производиться в 3-4 прохода.

Стойкость восстановления до 1 года.

5) Ремонт наплавкой зубьев венцевых шестерен экскаватора

Характер ремонта – восстановление выломанных зубьев, сколов, щербин.

Материалы: электроды Capilla 51Ti, Capilla 52K.

Обычно такие работы производятся на месте без демонтажа.

Производится наплавка, а затем ручная шлифовка по шаблону в минусовом допуске.

Стойкость – неограниченная при условии соблюдения правил эксплуатации.

6) Ремонт корпуса экскаватора

Дефекты – многочисленные трещины корпуса и рамы экскаватора

Материалы: электроды Capilla 51Ti, CrNiMo, E-7018 со сваркой дополнительных накладок

Стойкость до 2х лет при условии соблюдения правил эксплуатации.

Ремонт элементов ходовой части экскаваторов

7) Ремонт натяжного колеса

Износ – рабочие поверхности, поверхностные трещины

Для восстановления геометрии колеса производиться наплавка порошковой проволокой DT-DUR 250 K.

Ремонт трещин с применением сварки электродами Capilla 51Ti с последующей механической обработкой.

Стойкость не мене 3х лет при условии соблюдения правил эксплуатации.

8) Восстановление оси колеса

Оси – наплавка проволокой типа Э50-Э60А (Е 7018) с последующей механической .обработкой.

Стойкость - 1 год. К примеру, новые оси ходят не более 1 года.

9) Восстановление наплавкой опорных стоек колеса

Опорная стойка. Наплавка внутренней и наружной поверхностей. Ремонт выдавленных фрагментов.

Материалы: сварочные электроды или проволока типа E-7018 с последующей механической .обработкой.

Стойкость в зависимости от условий эксплуатации 2-3 года.

10) Ремонт опорных катков гусеничной техники

Аналогично ремонту опорной стойки. Наплавка наружной поверхности для восстановления геометрии опорного катка.

Материалы: сварочная проволока типа E-7018 с последующей механической обработкой.

Стойкость в зависимости от условий эксплуатации 2-3 года.

11) Восстановление букс катка

Аналогично ремонту опорной стойки. Наплавка внутренней поверхности для восстановления геометрии буксы катка.

Материалы: сварочная проволока типа E-7018 с последующей механической обработкой.

Стойкость в зависимости от условий эксплуатации 2-3 года.

12) Изготовление биметаллической втулки

Наплавка внутренней поверхности стальной втулки

Изготовление стальной втулки с последующей внутренней наплавкой медным сплавом.

Материалы: сварочная проволока DT-CuAl8. После механической обработки толщина рабочего слоя составляет 4 мм.

Стойкость примерно в 10 раз лучше, чем чистая бронза

13) Восстановление реборд колесных пар и крановых колес

Для кранов и колесных пар применяются кованные или литые колеса из сталей 65Г, 50 Г2 и др. В процессе эксплуатации в результате изнашивания уменьшается диаметр поверхности катания и утончается реборда колеса. Износостойкость колес в большей степени зависит от твердости рабочего слоя, однако слишком высокая твердость приводит к быстрому изнашиванию рельса, замена и (или) восстановление которых значительно дороже. Оптимальными следует считать такие методы восстановления, при которых обеспечивается твердость поверхности катания колеса несколько меньше твердости рельса.

Восстановление наплавкой колесных пар наиболее целесообразно выполнять при условии, что износ поверхности катания не превышает 10 мм и реборда изношена не более чем на половину, для ходовых колес диаметром до 800 мм.

Перед наплавкой колесо протачивается для удаления трещин, вмятин, сколов

Колеса можно восстанавливать многократно, но не более 5-6 раз.

Материалы: проволока DT-DUR 250 K, а при большом износе наплавка буферного подслоя проволокой Х70Т4

Стойкость: 3-4 года.

14) Ремонт траков гусеничной техники и гусеничных конвейеров

Типичная сталь для изготовления траков - 110Г13.

Материалы: электроды Capilla 51Ti для наплавки буферного и рабочего слоя. В некоторых случаях целесообразно дополнительно применить «бронирование» применяя электроды или порошковую проволоку типа DT-DUR 609.

Стойкость примерно, как и у нового – 1 год

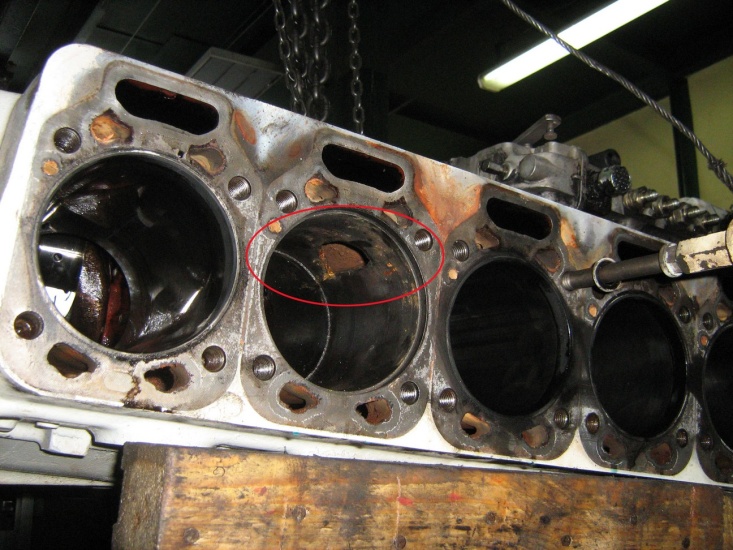

15) Ремонт корпусов, блоков цилиндров двигателей

Дефекты – трещины, выломы и т.п.

Материал: электроды Capilla 43.

Стойкость отремонтированных блоков оценивается как и для новых.

16) Наплавка бил дробилок

Дробилки используются для измельчения породы. Била дробилок, работая в условиях ударно-абразивного и абразивного износа, являются наиболее быстроизнашивающимися деталями дробилок, лимитирующими их производительность.

Износостойкость наплавленных бил в 1,5-2 раза выше износостойкости литых бил из высокомарганцевой стали 110Г13.Возможно неоднократное восстановление изношенных бил повторной наплавкой.

Восстановление наплавкой

Материал: электроды Capilla 51Ti . Для дополнительного бронирования электроды Capilla 54W или порошковая проволока DT-DUR600

При бронировании стойкость даже выше, чем новых из стали 110Г13 примерно в 2-3 раза.

17) Ремонт наплавкой дробильных установок

Восстановление наплавкой

Материал: электроды Capilla 51Ti . Для дополнительного бронирования электроды Capilla 54W или порошковая проволока DT-DUR600

Стойкость даже выше, чем новых примерно в 2-3 раза.

18) Наплавка зубьев вала питателя

Восстановление деталей геометрических размеров производится наплавкой с дополнительным бронированием

Материал: электроды типа E-7018, для бронирования электроды Capilla 54W или Capilla 54-160 (5400)

Стойкость в зависимости от интенсивности эксплуатации.

19) Ремонт отбойной направляющей плиты

Восстановление дефектов в основном приварка отдельных листов (пластин) с последующим бронированием

Материалы: электроды E-7018, для бронирования электроды Capilla 54W

Стойкость 1 год

20) Восстановленный ремонт барабанов шахтоподьемных установок

Износ - многочисленные трещины корпуса как снаружи, так и внутри.

Материал: электроды Е 7018, Capilla 51Ti

Стойкость - 1 год

21) Восстановление валов наплавкой

Наплавка зубьев. Материал: электроды Capilla 51Ti, Capilla 51W, Capilla 52 K в зависимости от твердости блока-шестерни с последующей механической .обработкой.

Наплавка осей. Материал: E-7018 или Capilla 52 K

Стойкость не менее 1 года в зависимости от условий эксплуатации.

22) Ремонт рабочего колеса насоса

Колесо изготовлено из сплав ИЧХ-28

Материалы: электроды Capilla 44

Стойкость не менее 3х лет

23) Приварка стальной ступицы к чугунному корпусу колеса

Материал – электроды Capilla 43

Стойкость до 0,5 года или больше в зависимости от условий эксплуатации

24) Ремонт изделий из чугуна

Материал: электроды Capilla 41, Capilla 43, Capilla 44, Capilla 45, проволока DT-NiFe.

Что касается ремонта изделий из чугунов вообще, то стойкость нельзя ни прогнозировать, ни гарантировать. Бывает отремонтированный узел или деталь работает 1 месяц, а бывает - 10 лет.

Далее:

Лекция1

https://dispace.edu.nstu.ru/didesk/course/show/14688/2

Лекция2

https://dispace.edu.nstu.ru/didesk/course/show/14688/3

Лекция3