МДК 05.03 Наплавка дефектов деталей и узлов машин, механизмов конструкций и отливок под механическую обработку и пробное давление — ТЕХНОЛОГИЯ И ОБОРУДОВАНИЕ для восстановления деталей сваркой и наплавкой различных металлов и сплавов

ТЕХНОЛОГИЯ И ОБОРУДОВАНИЕ

для восстановления деталей сваркой и наплавкой различных металлов и сплавов

Лекция1

- Устранение дефектов деталей сваркой

Сварка и наплавка являются наиболее распространенными технологическими способами, применяемыми в ремонтном производстве при восстановлении деталей.

Сваркой называется процесс получения неразъемного соединения металлических изделий местным сплавлением или давлением (в этом случае применяется термин «наварка»).

Ремонтную сварку используют для устранения различного рода дефектов локального характера, таких как трещины, сколы, изломы, пробоины.

Эти дефекты являются типичными повреждениями у рамы, картеров коробки передач, передних и задних мостов, элементов рулевого управления, кузова, кабины автомобиля и др.

В большинстве случаев ремонтируемые изделия восстанавливаются сваркой электрической дугой.

Процесс ремонтной сварки характеризуется интенсивным тепловложением в изделие с глубиной провара практически на всю толщину дефектного участка.

При этом основным затруднением на пути получения качественного сварного соединения является образование трещин в шве и околошовной зоне.

Для получения высокого качества ремонтируемых деталей необходимо учитывать важное свойство материалов, из которых они изготовлены, – свариваемость.

Свариваемость – это совокупность технологических характеристик, которые позволяют обеспечить надежное, равнопрочное с основным металлом сварное соединение, без трещин в металле шва и околошовной зоны.

Свариваемость зависит от физико-химических свойств свариваемых металлов, способа и режима сварки, режимов подогрева и охлаждения места сварки, составов присадочного материала, флюса, покрытия электрода, защитного газа и др.

При сварке соединяемые металлы и присадочный материал должны быть либо идентичны по химическому составу, либо должны обладать одинаковой основой, которая обеспечивает полную металлургическую совместимость.

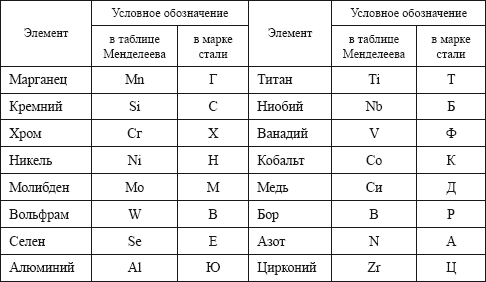

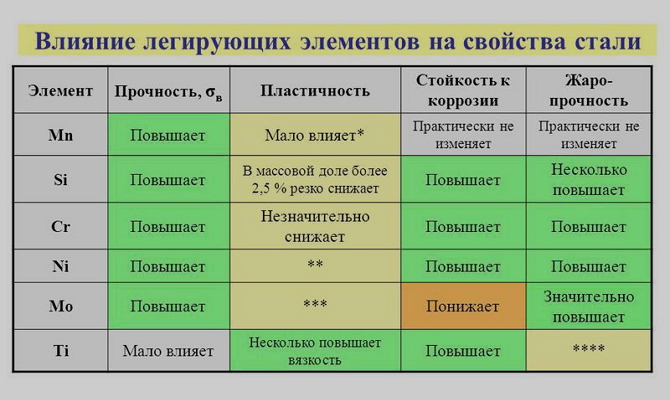

Качественная оценка свариваемости металлов и сплавов, а также влияние на нее отдельных химических элементов сводится к следующему:

хром при сварке образует карбиды, ухудшающие коррозионную стойкость стали, но при этом резко повышающие твердость в зонах термического влияния. Хром также содействует образованию тугоплавких окислов, затрудняющих процесс сварки;

никель увеличивает пластические и прочностные свойства стали, способствует образованию мелкозернистой структуры наплавленного металла;

молибден дает возможность существенно повысить несущую способность стали при ударных нагрузках и повышенных температурах, а также получить мелкозернистую структуру металла шва. Однако молибден инициирует появление трещин в наплавленном металле и околошовной зоне. В процессе сварки, наплавки молибден склонен к выгоранию и образованию окислов;

ванадий способствует образованию закалочных структур в сталях, которые затрудняют сварочные процессы. В процессе сварки ванадий активно окисляется и выгорает;

благодаря вольфраму происходит значительное повышение твердости и износостойкости сталей даже при высоких температурах, но при этом образующиеся окисные пленки сильно затрудняют сварочные процессы;

углерод при содержании в сталях более 0,35% резко ухудшает их свариваемость; приводит к образованию закалочных структур, трещин и пористости;

марганец при малом содержании в сталях (до 0,8%) существенного влияния на сварочные процессы не оказывает, но при большем содержании способствует образованию закалочных структур и трещин;

кремний при большом его содержании (более 0,8%) в сталях аналогично марганцу оказывает негативное влияние на сварочные процессы вследствие образования тугоплавких окислов и повышения жидкотекучести высококремнистых сталей;

титан и ниобий затрудняют свариваемость коррозионно-стойких сталей (12Х18Н9Т и др.) и способствуют образованию горячих трещин.

Необходимо отметить, что лучшей свариваемостью обладают малоуглеродистые стали, а худшей – чугун и алюминиевые сплавы.

Поэтому сварка чугуна и алюминиевых сплавов требует применения особых технологических приемов.

Большое разнообразие форм и размеров деталей обусловливает необходимость применения в ремонтном производстве различных способов сварки.

Наибольшее распространение при устранении различных повреждений получила электродуговая сварка.

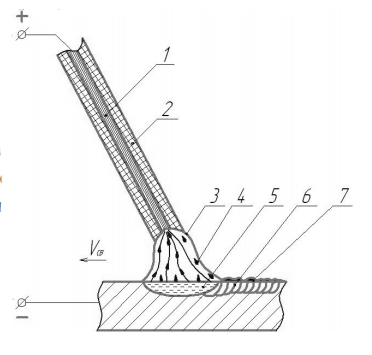

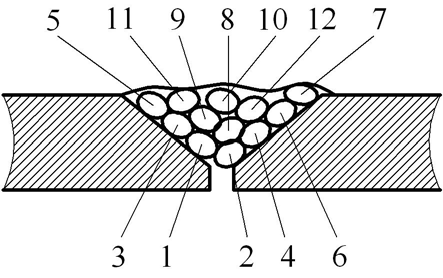

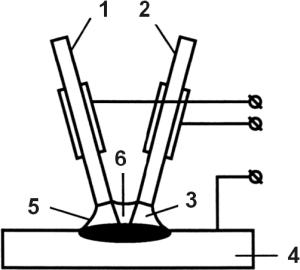

При ручной электродуговой сварке покрытыми металлическими электродами сварочная дуга горит с электрода на изделие, оплавляя его разделанные кромки, расплавляя материал электродного стержня и покрытия электрода (рис. 1).

Основной и присадочныйе металлы, кристаллизуясь, образуют сварной шов.

Рис. 1. Схема электродуговой сварки покрытым металлическим электродом: 1 – электродный стержень; 2 – электродное покрытие; 3 – сварочная дуга; 4 – капли металла стержня; 5 – ванна расплавленного металла; 6 – металл сварного шва; 7 – шлак

Электрод состоит из стержня и электродного покрытия.

Электродный стержень – это сварочная проволока, которая по своему химическому составу должна быть наиболее близкой к составу основного металла, в противном случае механические характеристики сварного соединения могут быть неудовлетворительными.

Электродное покрытие – многокомпонентная смесь металлов и их оксидов, которая при ее плавлении создает газовую и шлаковую защиту металла сварочной ванны от воздействия атмосферы.

Состав наплавляемого металла можно изменять с помощью легирующих компонентов электродного покрытия. Наличие в покрытии кремния и марганца способствует раскислению металла сварочной ванны и его легированию, придавая шву более высокие физико-механические свойства.

При сварке металл ванны подвергается воздействию окружающего воздуха и под влиянием высоких температур происходит его насыщение кислородом, азотом и водородом.

Реакции металла с этими газами приводят к образованию нежелательных химических соединений в виде закиси железа FeO, окиси железа Fe2O3, нитридов железа Fe2N, Fe4N и др., а также выгоранию легирующих элементов.

Питание дуги осуществляется от источника постоянного (выпрямителя) или переменного тока (сварочного трансформатора).

Электрическая дуга постоянного тока горит более стабильно. Кроме того, сварку на постоянном токе можно проводить при прямой или обратной полярности, присоединяя в первом случае к детали «плюс» источника питания, а во втором – «минус».

Обратная полярность позволяет уменьшить глубину проплавления основного металла, так как на положительном электроде выделяется тепла на 20% больше, чем на отрицательном.

Поэтому детали толщиной менее 3 мм необходимо сваривать на постоянном токе обратной полярности, чтобы избежать прожогов.

Рис. 2. Схема заварки трещины

Преимущества электродуговой сварки покрытыми электродами:

универсальность и технологическая гибкость при выполнении ремонтных работ;

простота и доступность оборудования и технологии;

возможность получения наплавляемого слоя любой системы легирования.

Недостатки электродуговой сварки покрытыми электродами:

низкая производительность и тяжелые условия труда;

нарушение результатов предшествующей термической обработки;

низкое качество металла наплавленного слоя, происходящее вследствие окисления и выгорания легирующих элементов;

большая глубина проплавления основного металла и, как следствие, коробление изделий.

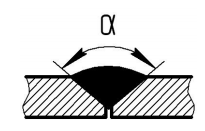

Перед заваркой с целью исключения развития трещины ее концы засверливают сверлом диаметром 3…6 мм (диаметр сверла выбирают в зависимости от толщины детали).

Кромки трещины разделывают под углом α, равным 120…140º, получая таким образом V-образную канавку шириной более 3 мм, которая позволяет наиболее полно связать разделенные трещиной части детали (рис. 2).

Кроме того, для получения сварного шва с высокими механическими свойствами необходимо разделать глухую (несквозную) трещину на всю толщину детали, так как попытка заварить глухую трещину сопровождается выходом из глубины трещины газов, которые разрывают расплавленный металл сварного шва.

Для получения качественного сварного соединения требуется правильно выбрать параметры режима сварки.

Так, диаметр электрода выбирают в зависимости от толщины свариваемого металла. При сварке деталей толщиной до 4 мм диаметр электрода должен равняться толщине деталей.

Сила сварочного тока определяется значением допустимой плотности тока, которая, в свою очередь, зависит от толщины свариваемого металла, скорости сварки, диаметра электрода, вида его покрытия, положения шва в пространстве.

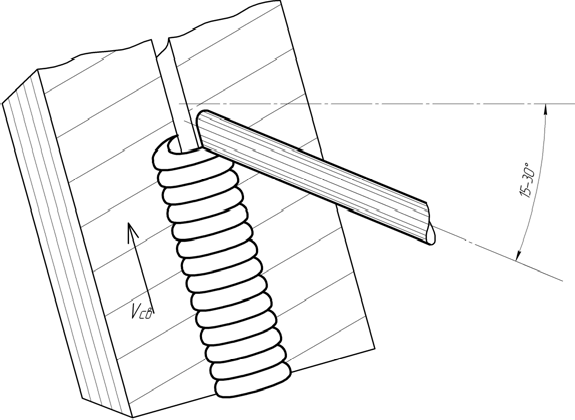

Заварку трещин и других подобных дефектов рекомендуется производить в полувертикальном положении (рис. 3), ведя процесс снизу вверх в направлении выхода дефекта, заполняя при этом металлом всё сечение разделки.

Рис. 3. Схема заварки трещины в полувертикальном положении

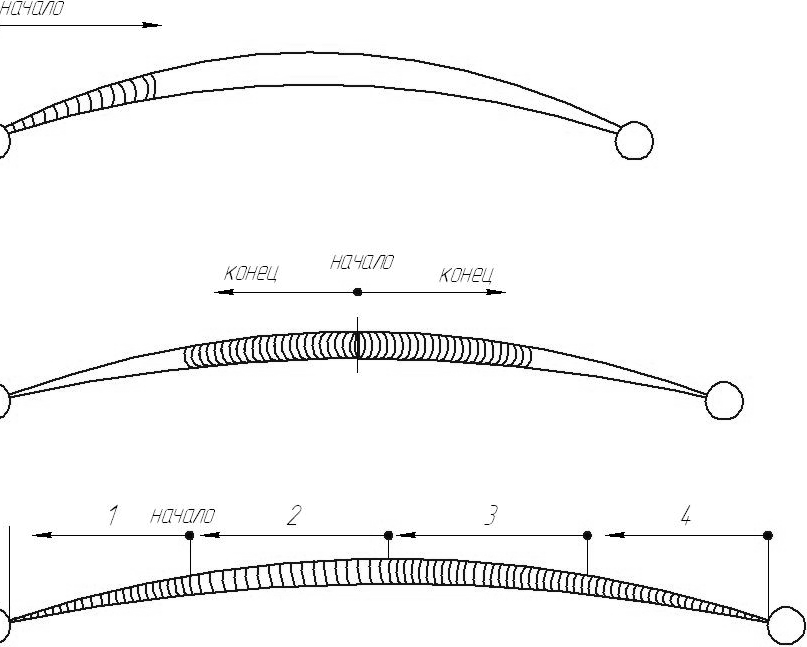

В зависимости от длины трещины различают следующие виды швов:

короткие (250…300 мм), сварка которых ведется напроход, т. е. сварку начинают на одном конце дефекта и заканчивают на другом (рис. 4);

средние (350…1000 мм), сварка которых ведется от середины к краям дефекта; длинные (более 1000 мм), сварка которых ведется обратно-ступенчатым способом.

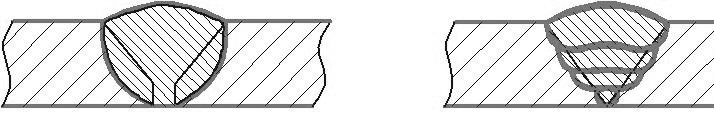

В зависимости от размеров сечения швы бывают однослойными (однопроходными) или многослойными (многопроходными) (рис. 5).

Однослойная сварка производительна и экономична, но металл шва получается недостаточно пластичным вследствие увеличения зоны перегрева.

В случае многослойной сварки каждый нижележащий валик проходит термообработку при наложении следующего шва, что позволяет получать измельченную структуру металла шва и высокие механические свойства сварочного соединения.

Рис. 4. Схемы заварки короткой, средней и длинной трещины

Рис. 5. Схема сварного шва: а – однослойный; б – многослойный

Рис. 6. Последовательность заварки трещины в корпусной детали

Рис. 7. Схема заварки чугунной трещины методом отжигающих валиков (цифрами условно показана последовательность наложения валиков)

Расположение слоев при многослойной сварке бывает двух видов: последовательное наложение каждого слоя по всей длине шва «каскадным» способом (рис. 5,б) и наложение швов способом отжигающих валиков, или «горки» (рис. 7).

Оба этих способа применяют при сварке металла значительной толщины (свыше 20…25 мм).

Перейти на сайт

Качество сварного шва во многом зависит от химического состава основного металла.

ЧУГУНЫ

Для чугуна оно зависит от концентрации углерода и кремния, которые оказывают большое влияние на процесс отбеливания чугуна.

Отбеливание чугуна происходит при быстром охлаждении наплавленного металла и выгорании кремния. В таких условиях углерод не успевает выделиться в виде графита и остается в химически связанном состоянии в виде цементита.

В результате сварной шов получается очень твердым и хрупким с большими остаточными напряжениями, которые, как правило, приводят к образованию трещин как самого шва, так и околошовной зоны.

Электродуговая сварка чугуна производится специальными электродами, содержащими медь или никель, на постоянном токе обратной полярности («плюс» на электроде, «минус» на детали).

Заварку трещины проводят короткими участками, которые сваривают в определенной последовательности (рис. 6), обеспечивающей образование минимальных остаточных напряжений.

Глубокие трещины могут быть заварены тонкими стальными электродами или самозащитными присадочными проволоками марок ПАНЧ-11, МНЧ-1, АНЧ-1, ОЗЧ-1 и др.

Достоинством последних является возможность их применения без покрытия, флюсовой или газовой защиты.

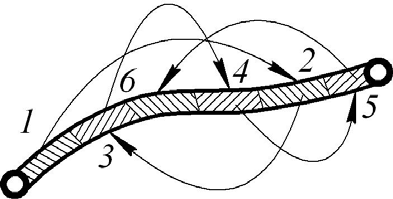

Заварка трещины производится по способу отжигающих валиков, при котором швы накладываются вдоль трещины по ее разделанным кромкам с последующим смыканием.

При этом на заключительном этапе происходит заварка, по сути, не чугунных, а стальных поверхностей.

При таком способе заварки каждый последующий валик, воздействуя термически на предыдущий, уменьшает его твердость и снимает остаточные напряжения в шве, обеспечивая надежное устранение трещины чугунной корпусной детали.

В большинстве случаев для корпусных чугунных деталей сварку применяют только с целью обеспечения герметичности.

Еесли трещины проходят через зоны детали, которые подвержены воздействию внешних нагрузок, то такие детали не подлежат восстановлению – они просто выбраковываются.

ГАЗОВАЯ СВАРКА

Одним из самых распространенных технологических способов устранения дефектов деталей является также ремонтная газовая сварка.

Газовая сварка основана на использовании тепла, выделяющегося при сгорании горючих газов (ацетилена, природных пропано-бутановых смесей, паров бензина и др.) в среде кислорода.

Для получения сварного шва с высокими механическими свойствами при газовой сварке необходимо хорошо подготовить свариваемые кромки, правильно подобрать мощность горелки, отрегулировать сварочное пламя, выбрать присадочный материал, установить положение горелки и направление ее перемещения по свариваемому шву.

При газовой сварке пламя направляют на свариваемые кромки так, чтобы они находились на расстоянии 2…6 мм от конца ядра пламени.

Конец присадочного прутка при этом может находиться в сварочной ванне или на некотором расстоянии от нее. Угол наклона горелки зависит от толщины свариваемых кромок и теплопроводности металла.

Чем толще металл и выше его теплопроводность, тем больше должен быть угол наклона горелки.

Это способствует введению большего количества теплоты в основной металл.

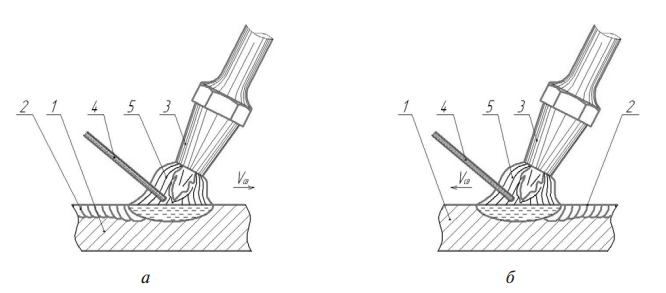

Различают два основных способа газовой сварки – правый и левый.

При правом способе (рис. 8,а) процесс сварки ведется слева направо. Горелка перемещается впереди присадочного прутка, а пламя направлено на формирующийся шов.

Этим обеспечиваются хорошая защита сварочной ванны от воздействия воздуха и медленное охлаждение металла шва. Такой способ применяют при сварке металла толщиной более 5 мм, так как он характеризуется большим тепловложением в основной металл.

При сварке этим способом швы получаются высокого качества. При левом способе (рис. 8,б) процесс сварки производится справа налево.

Горелка перемещается за присадочным прутком, а пламя, направленное на свариваемые кромки, подогревает их, подготавливая таким образом к сварке.

В этом случае шов получается равномерным по высоте и ширине, что особенно важно при сварке тонких стенок детали.

Рис. 8. Схемы основных способов газовой сварки: а – правый; б – левый (1 – деталь; 2 – наплавленный слой; 3 – горелка; 4 – присадочный пруток; 5 – пламя горелки)

Узнать больше

Газовую заварку трещины чугунной корпусной детали осуществляют ацетиленокислородным пламенем. В качестве присадочного материала обычно используют специальные чугунные прутки.

Перед сваркой производят общий подогрев детали до температуры 650…680°С, а при газовой заварке – местный нагрев до температуры не менее 500°С.

При этом трещину накрывают специальным защитным кожухом, в котором имеется небольшое окно для доступа к месту сварки. Такая защита позволяет предотвратить появление закалочных структур в околошовной зоне.

Горячая сварка чугуна дает возможность получить прочность шва, равноценную прочности основного металла. Однако это трудоемкий процесс, который можно осуществить только в условиях специализированных ремонтных предприятий.

АЛЮМИНИЙ

Трудность сваривания алюминия и его сплавов обусловлена следующими факторами.

Образование на поверхности сварочной ванны тугоплавкой окисной пленки Al2O3, которая не дает возможность вступить расплавленному присадочному материалу в контакт с основным.

При этом расплавленный присадочный материал, имеющий такую же пленку, сворачивается в шарик и скатывается с поверхности расплавленного металла.

Высокая вероятность проваливания под действием собственного веса свариваемого металла, обусловленного низкой прочностью алюминия при высоких температурах.

Образование пор и раковин в металле шва, которое обусловлено процессом выделения водорода из расплавленного металла.

Водород при быстром охлаждении металла полностью не успевает покинуть сварочную ванну.

Повышенная склонность металла шва к возникновению трещин вследствие образования грубой столбчатой структуры металла шва и выделением по границам зерен легкоплавких эвтектик.

Негативное влияние на процесс трещинообразования оказывает также большая усадка расплавленного металла (7%), приводящая к возникновению больших остаточных напряжений в ремонтируемом сваркой изделии.

Для получения качественного шва при сварке алюминиевых сплавов прежде всего необходимо удалить окисную пленку с поверхностей соединяемых кромок и присадочной проволоки.

Это достигается так называемым катодным распылением в атмосфере инертного газа – аргона или растворением в специальном флюсе, содержащем фториды щелочных металлов, например криолита Na3AlF3, который превращает окись алюминия в легкоплавкое комплексное соединение – шлак.

Наряду с растворением окисных пленок криолит изменяет поверхностное натяжение металла, способствуя мелкокапельному переносу присадочного металла.

Остатки флюса и шлака, являющиеся едкими щелочами, вызывают коррозию алюминия, поэтому после сварки их следует смыть горячей водой.

Кроме того, необходимо проводить предварительный и сопутствующий нагревы до температуры 150…250°С, которые позволяют замедлить кристаллизацию металла сварочной ванны.

В результате водород из растворенного металла будет выделяться более полно, а значит, уменьшится пористость.

Алюминий и его сплавы можно сваривать разными способами:

в среде инертного газа неплавящимся электродом или плавящимся электродом на основе алюминия, а также трехфазной дугой неплавящимися электродами, электродом с покрытием, ацетиленокислородным пламенем с применением специальных флюсов.

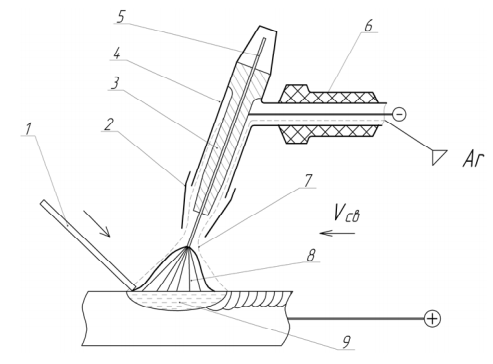

Одним из надежных способов восстановления алюминиевых деталей является способ аргонодуговой сварки неплавящимся электродом.

В качестве неплавящегося электрода преимущественно используют стержни из вольфрама.

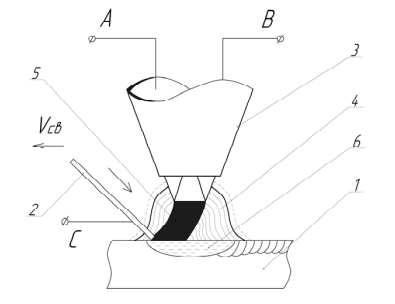

При аргонодуговой сварке соединяемые кромки детали и присадочный материал нагреваются теплом электрической дуги, образующейся между вольфрамовым электродом и деталью (рис. 9).

При этом из сопла наконечника горелки непрерывно подается аргон, который, окружая дугу, создает сосредоточенный нагрев и предохраняет расплавленный металл шва от вредного влияния кислорода и азота воздуха.

В результате условия плавления металла улучшаются, а качество шва получается достаточно высоким.

Рис. 9. Схема аргонодуговой сварки неплавящимся электродом: 1 – присадочный пруток; 2 – сопло; 3 – токоподводящий мундштук; 4 – корпус горелки; 5 – неплавящийся электрод; 6 – рукоять горелки; 7 – атмосфера защитного газа; 8 – сварочная дуга; 9 – сварочная ванна

Необходимо отметить, что при аргонодуговой сварке физикомеханические свойства наплавленного металла лучше, а пористость меньше, чем при электродуговой сварке.

При этом практически отсутствуют шлаковые включения в металле шва и коробление деталей. Примечательно, что при аргонодуговой сварке отпадает необходимость применения электродных покрытий и флюсов.

Кроме высокого качества сварного шва аргонодуговая сварка позволяет обеспечить высокую производительность процесса и возможность сварки тонкостенных конструкций.

Наиболее эффективным способом в решении задачи обеспечения технологической прочности сварного соединения и снижения уровня остаточных деформаций при ремонтной сварке изделий из алюминиевых сплавов является способ сварки трехфазной дугой неплавящимися электродами в среде аргона (рис. 10).

Трехфазная дуга представляет собой факел, в котором горят три отдельные дуги переменного тока.

Во-первых, это межэлектродная дуга, во-вторых, дуги, горящие между каждым из двух электродов и деталью. Подключение сварочного трансформатора по схеме «открытый треугольник» позволяет получить силу тока, протекающего через деталь, в 1,7 раза больше, чем сила тока на каждом из электродов.

Таким образом, при равных значениях силы тока на электроде при трехфазной и однофазной «обычной» аргонодуговой сварке мощность первой существенно выше.

Отличительной особенностью горения трехфазной дуги является возможность регулирования силы тока в детали без изменения тока на электродах путем включения в цепь изделия балластного активного сопротивления.

Это обстоятельство позволяет проводить процесс наплавки при небольшом значении тока в детали (до 10 А), что при других способах практически невозможно.

Важным преимуществом процесса наплавки трехфазной дугой неплавящимися электродами в среде аргона является возможность подключения присадочной проволоки в среднюю фазу источника питания вместо изделия.

Такая схема подключения позволяет в широких пределах регулировать тепловой режим процесса наплавки путем перераспределения сварочного тока, протекающего через основной металл, на сварочную проволоку.

В результате разделения мощности теплового потока от дуги между основным и присадочным металлами удается достичь высокой технологической прочности сварного соединения.

Перейти на сайт

Рис. 10. Схема сварки трехфазной дугой неплавящимся электродом: 1 – деталь; 2 – присадочная проволока; 3 – сварочная горелка; 4 – газокинетическая составляющая дуги; 5 – электродинамическая составляющая дуги; 6 – сварочная ванна