МДК 05.03 Наплавка дефектов деталей и узлов машин, механизмов конструкций и отливок под механическую обработку и пробное давление — Лекция 2 ТЕХНОЛОГИЯ И ОБОРУДОВАНИЕ для восстановления деталей

ТЕХНОЛОГИЯ И ОБОРУДОВАНИЕ

для восстановления деталей сваркой и наплавкой различных металлов и сплавов

Лекция2

Восстановление деталей наплавкой

Достаточно большую долю в общем объеме работ по восстановлению деталей на ремонтных предприятиях составляют способы наплавки.

Так, наплавка под слоем флюса составляет 32%, наплавка в среде углекислого газа – 20%, вибродуговая наплавка – 12%, наплавка порошковой проволокой без флюсовой или газовой защиты – 10% и плазменная наплавка – 1,5%.

Наплавка является разновидностью сварки и заключается в том, что на поверхность исходной заготовки наносят слой расплавленного металла.

В большинстве случаев наплавку используют для восстановления первоначальных размеров и формы изношенных изделий.

Однако в некоторых случаях она применяется в качестве упрочняющей обработки при изготовлении новых (биметаллических) деталей, позволяющей заменить в изделиях высоколегированные стали углеродистыми путем наплавления на них высоколегированного износостойкого слоя.

Она позволяет получить на поверхности деталей слой необходимой толщины и нужного химического состава, обладающего высокой твердостью и износостойкостью.

Толщину наплавленного слоя назначают в зависимости от условий работы деталей и предельно допустимой величины износа рабочих поверхностей. Для деталей, работающих на истирание, толщина наплавленного слоя не должна превышать 4 мм, а в условиях ударных нагрузок – 2 мм.

Практически при всех способах наплавки необходимо стремиться к увеличению высоты наплавленного слоя за один проход и снижению глубины проплавления основного металла, так как большая глубина проплавления недопустима из-за высокой вероятности образования больших остаточных напряжений и деформаций.

Для снижения остаточных напряжений и деформаций, особенно в ответственных деталях, применяют различные технологические приемы.

К ним относится отжиг при температуре 600…850°С с последующим охлаждением вместе с печью или отпуск при температуре 400°С с выдержкой при этой температуре в течение 3 часов и охлаждением на воздухе, применение предварительного подогрева детали перед наплавкой до температуры 200…350°С.

Кроме того, наплавочные работы необходимо проводить исходя из условий бездеформационной обработки.

Так, следует избегать наплавки излишнего металла, с тем чтобы получить минимальный припуск на механическую обработку, который позволит уменьшить уровень остаточных напряжений и деформаций.

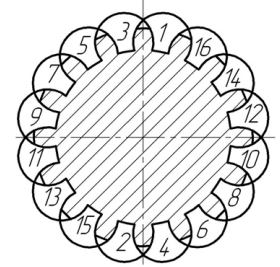

При продольной наплавке цилиндрических деталей нужно применять способ уравновешивающих валиков (рис. 12).

После наложения первого валика вдоль оси детали, как правило, возникает остаточная деформация изгиба. Для ее устранения накладывают второй валик, повернув деталь на 180° вокруг оси. Поворачивая каждый раз деталь для наложения очередного валика, можно добиться минимальных остаточных деформаций изделия.

Рис. 12. Схема продольной наплавки шлицевой поверхности детали способом уравновешивающих валиков

Решающее значение для получения необходимых эксплуатационных свойств восстанавливаемых изделий имеют правильно выбранные наплавочный материал и способ наплавки.

Так, для повышения износостойкости при механическом изнашивании необходимо максимальное повышение твердости рабочих поверхностей, для устранения теплового изнашивания – повышение жаростойкости, а для предупреждения повреждаемости в результате схватывания необходимо вести наплавку присадочным материалом, обладающим малой склонностью к схватыванию.

При наплавке слоя с особыми свойствами необходимо учитывать, что наплавленный металл вследствие перемешивания с основным металлом и взаимодействия с атмосферой дуги отличается по составу от электродного металла.

Доля основного металла в наплавленном слое обычно выражается в процентах и колеблется в широких пределах, зависящих от способа и режима наплавки (табл. 1).

Таблица 1. Сравнительная характеристика способов наплавки

Способы наплавки |

Производительность, кг/ч |

Доля основного металла, % |

Толщина наплавленного слоя, мм |

Газовая с присадкой прутков или проволоки |

0,5…1,5 |

1,0 |

0,8…5,0 |

Газопорошковая |

0,5…3,0 |

1,0 |

0,3…3,0 |

Аргонодуговая неплавящимся электродом |

1,0…7,0 |

10…30 |

2,5…5,0 |

Плавящимся электродом в защитном газе |

1,5…9,0 |

30…60 |

3,0…5,0 |

Ручная дуговая, покрытыми электродами |

0,8…3,0 |

20…50 |

2,0…5,0 |

Под флюсом одной проволокой |

2,0…12 |

30…60 |

3,0…5,0 |

Под флюсом многоэлектродная |

5,0…40 |

15…30 |

5,0…8,0 |

Под флюсом лентой |

5,0…40 |

10…20 |

2,5…5,0 |

Дуговая самозащитной проволокой |

2,0…9 |

25…50 |

2,5…5,0 |

Электрошлаковая двумя электродными лентами |

10…60 |

5,0…15 |

1,5…5,0 |

Электрошлаковая электродными проволоками |

20…60 |

10…20 |

6,0…50 |

Плазменная порошком |

0,8…6,0 |

5…15 |

0,3…6,0 |

Индукционная |

2,0…15 |

5…15 |

0,4…3,0 |

При выборе способа наплавки также следует учитывать его производительность (табл. 1) и то, что повышение износостойкости наплавленного слоя в большинстве случаев сопровождается снижением усталостной прочности изделий, например, для деталей из нормализованной стали уменьшение предела выносливости доходит до 25%, для деталей из закаленной стали – до 35%.

При восстановлении, в том числе автомобильных деталей, применяют ручные (газовую и электродуговую) и механизированные виды наплавки: полуавтоматическую и автоматическую под слоем флюса, в среде защитных газов, вибродуговую и др.

Автоматическая наплавка обладает целым рядом преимуществ по сравнению с ручной. При автоматической наплавке в состав наплавленного металла можно вводить до 35% легирующих элементов, что значительно повышает износостойкость и придает этому металлу необходимые свойства.

При этом легирующие элементы расходуются более экономно, чем при ручной наплавке. При автоматической наплавке резко увеличивается производительность процесса, значительно улучшаются условия труда и качество наплавленного слоя, уменьшается расход электроэнергии и наплавочных материалов.

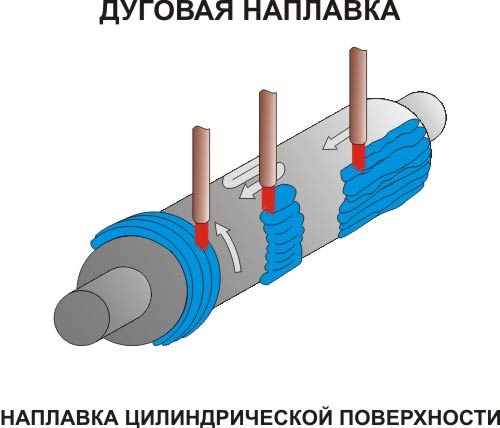

Ручная или автоматическая электродуговая наплавка деталей проводится отдельными валиками вдоль образующей или кольцевыми валиками с прерывистым смещением на шаг.

При механизированной наплавке цилиндрических деталей валики по винтовой линии так, чтобы каждый последующий валик перекрывал предыдущий на 1/2 или 1/3 своей ширины.

Наплавка цилиндрических деталей затрудняется главным образом из-за опасности стекания с детали расплавленного металла, причем тем большей, чем меньше диаметр изделия.

Стекание жидкого металла предотвращается смещением электрода относительно оси изделия против направления вращения детали.

Величина смещения для деталей диаметром 40…50 мм составляет ..6 мм, а для деталей диаметром 60…80 – 8…10 мм. Это позволяет осуществить плавление металла, когда наплавляемое место находится в зените вращающейся детали и при дальнейшем перемещении этого места наплавленный металл успевает кристаллизоваться.

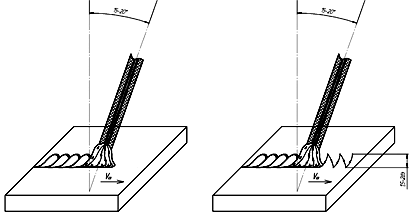

Следует отметить, что при поступательном перемещении электрода (без поперечных колебаний) ширина валика составляет примерно 1,5 диаметра электрода (рис. 13,а).

Рис. 13. Схема перемещения электрода при наплавке: а – без поперечных колебаний; б – с поперечными колебаниями

Для получения качественного слоя наплавленного металла большое внимание следует уделять скорости его охлаждения, так как при высокой скорости охлаждения в металле могут остаться не успевшие выделиться газы и шлаковые включения.

Снижению скорости охлаждения способствуют поперечные колебания электрода (рис. 13,б). Этот технологический прием, который называется широкослойной наплавкой, с успехом используется при восстановлении кулачков распределительного вала.

Во избежание попадания жидкого шлака на еще не расплавленный основной металл электрод во время наплавки располагают под углом 15…20º к вертикали. При этом скорость вращения детали выбирается в зависимости от диаметра изделия и составляет 10…60 м/ч.

Чем меньше диаметр детали, тем меньше должна быть окружная скорость. Механизированную электродуговую наплавку деталей диаметром менее 40 мм вообще не рекомендуется проводить из-за высокой вероятности стекания жидкого металла с поверхности изделий.

Высокую износостойкость наплавленного металла можно получить путем правильного выбора химического состава электродной проволоки, легирующих компонентов, находящихся в покрытии электрода или флюсе, защитных газов, режимов наплавки с учетом характерных особенностей каждого из способов наплавки в отдельности и в совокупности с последующей термической обработкой.

Введение марганца и хрома в качестве легирующих составляющих в малоуглеродистую сталь в количестве от 8 до 27% повышает ее износостойкость при механическом изнашивании.

Причем введение хрома повышает износостойкость за счет увеличения твердости наплавленного слоя, а введение марганца – за счет увеличения ударной вязкости металла. Изделия с таким слоем хорошо работают при высоких удельных и ударных нагрузках.

Необходимо отметить: для того чтобы при последующей закалке увеличить твердость до требуемого значения, наплавленный металл должен содержать не менее 0,35% углерода.

При восстановлении крупногабаритных деталей с большими диаметрами рекомендуется применять широкослойную наплавку ленточным электродом или пучком электродов.

Пучок электродов – это несколько сложенных вместе электродов, скрепленных между собой обвязкой и прихватками. Широкослойную наплавку пучком электродов подразделяют на многоэлектродную и многодуговую.

При многоэлектродной наплавке электрическая дуга периодически перемещается с одного электрода на другой, т. е. постоянно горит только одна дуга, а не несколько.

В результате образуется общая сварочная ванна с небольшой глубиной проплавления. В отличие от сварки электроды при наплавке располагаются не вдоль, а поперек движения наплавочного аппарата, образуя в процессе сварки широко наплавленный слой.

При многодуговой наплавке одновременно используют несколько наплавочных аппаратов, питающих током каждую дугу, или один аппарат с несколькими изолированными друг от друга электродами.

В этом случае каждый электрод формирует свой валик, не образуя общей сварочной ванны. Производительность многодуговой наплавки повышается в результате применения нескольких сварочных дуг небольшой мощности.

При этом способе наплавки, используя проволоки разного состава, можно получить наплавленный слой с различными антифрикционными свойствами.

При проведении ремонтной наплавки необходимо стремиться к минимальному проплавлению основного металла при достаточной устойчивости электрической дуги.

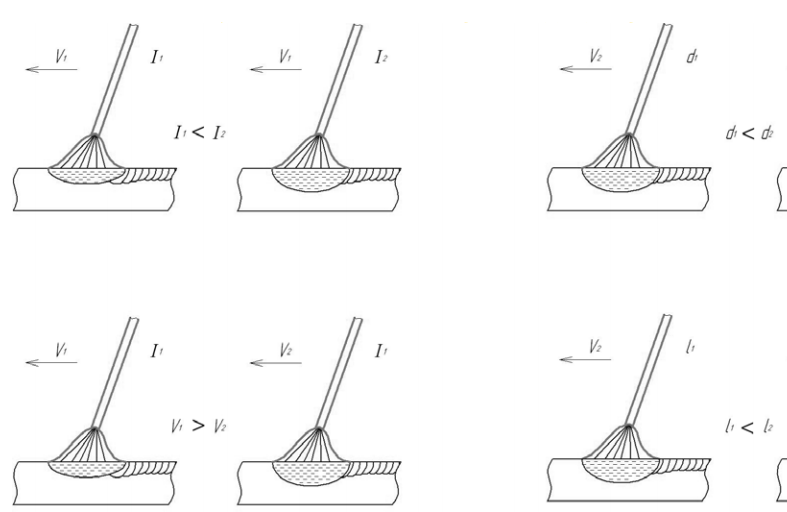

Удовлетворительная устойчивость горения дуги обеспечивается при плотности тока, равной 11…12 А/мм2. При этом глубина проплавления уменьшается при поперечных колебаниях электрода, снижении силы тока I, увеличении скорости наплавки V, диаметра электрода d и установочной длины l электрической дуги (рис. 14). Кроме того, при наплавке углом вперед глубина проплавления меньше, чем при наплавке углом назад.

Типичным примером ручной электродуговой наплавки плоской поверхности является восстановление изношенных пазов вилки под фланец каретки синхронизатора, изготовленной из низкоуглеродистой стали и упрочненной химико-термической обработкой до твердости НR СЭ 56…62.

(https://dispace.edu.nstu.ru/didesk/course/show/14688/1)

Процесс восстановления состоит из предварительного подогрева изделия в печи или газовой горелкой до температуры 150…200° С, наплавки, которую проводят электродом диаметром 3 мм при силе тока 200 А и напряжении дуги 30…35 В, отжига, фрезерования пазов и закалки токами высокой частоты.

В ремонтной практике автоматическая наплавка под слоем флюса применяется в тех случаях, когда нужно наплавить слой толщиной более 3 мм.

Наплавкой под слоем флюса восстанавливают коленчатые валы, цапфы картера заднего моста, полуоси заднего моста и многие другие детали автомобиля.

Рис. 14. Влияние параметров наплавки на глубину проплавления основного металла

Наплавочное оборудование устанавливается на суппорте, а наплавляемая деталь – в центрах задней и передней бабок токарного станка.

При наплавке электродная проволока специальным подающим механизмом подается через мундштук (скользящий электрический контакт) и бункер с флюсом к наплавляемой поверхности детали.

Подающий механизм включает, как правило, четыре ролика, которые служат как для подачи, так и для выпрямления электродной проволоки.

В качестве источника питания используют преобразователи и выпрямители с жесткой внешней (вольт-амперной) характеристикой.

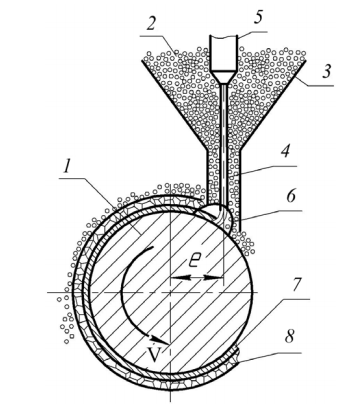

Возникающая в контакте проволоки с деталью электрическая дуга горит под слоем флюса, состоящего из отдельных мелких крупиц (зерен) (рис. 15).

Под действием высокой температуры часть флюса плавится, образуя вокруг дуги эластичную оболочку, которая надежно защищает расплавленный металл от действия кислорода и азота воздуха.

На границе расплавленного металла сварочной ванны с жидким шлаком происходит диффузия компонентов флюса и металла расплавленного шлака в сварочную ванну и обратно.

Флюс наряду с защитной функцией выполняет задачи раскисления, легирования и рафинирования металла валика. Благодаря наличию во флюсе элементов с низким потенциалом ионизации он способствует устойчивому горению электрической дуги.

Рис. 15. Схема наплавки под слоем флюса: 1 – восстанавливаемая деталь; 2 – флюс; 3 – бункер; 4 – электродная проволока; 5 – мундштук; 6 – эластичная оболочка, образованная из расплавленного флюса; 7 – наплавленный слой металла; 8 – шлаковая корка

Суппорт с наплавочной головкой перемещается вдоль детали с необходимой подачей, образующей спираль перекрывающих друг друга наплавленных валиков.

По мере перемещения дуги жидкий металл твердеет вместе с флюсом, образуя на наплавленной поверхности ломкую шлаковую корку.

Флюс, который не расплавился, ссыпается с детали и может быть использован повторно. По истечении 2…3 минут после окончания процесса наплавки с помощью молотка, соблюдая меры предосторожности, сбивают шлаковую корку и очищают наплавленный слой от остатков флюса.

Для наплавки низкоуглеродистых и низколегированных сталей используется флюс типа АН-348А с добавлением феррохрома, ферромарганца и сварочная проволока из низкоуглеродистых Св-08, Св-08А и низколегированных Св-08Г, Св-08ГА сталей, которые дают твердость наплавленного металла порядка 25 HRC.

Стали с большим содержанием углерода наплавляют проволокой Нп-65Г, Нп-80, в которой содержится 0,6…0,8% углерода, с использованием плавленых и керамических флюсов. Твердость наплавленного слоя в этом случае зависит от его толщины, режима наплавки и составляет 45…52 HRC.

Наплавка под слоем флюса может использоваться не только для восстановления цилиндрических тел вращения, но и для ремонта плоских деталей.

Преимущества наплавки под слоем флюса:

большая глубина проплавления металла восстанавливаемой детали;

устойчивое горение электрической дуги;

высокая производительность процесса;

возможность введения в наплавляемый слой легирующих добавок не только металла электродной проволоки, но и из флюса;

наплавка не сопровождается световыми излучениями, присущими электродуговой сварке (из-под слоя флюса лишь изредка выскакивают искорки), и разбрызгиванием расплавленного металла, что позволяет вести процесс без особой защиты от излучений.

Недостатки наплавки под слоем флюса:

высокий нагрев наплавляемой детали, который изменяет результаты исходной термообработки и может привести к короблению изделия;

нестабильные размеры (высота и ширина) наплавленных валиков;

невозможность наплавки деталей, диаметр которых менее 40 мм, из-за стекания наплавленного металла и интенсивного ссыпания флюса с поверхности детали.

Для восстановления изношенных деталей в ремонтном производстве достаточно распространен способ вибродуговой наплавки. Он позволяет наращивать слой металла толщиной от 0,3 до 3,0 мм.

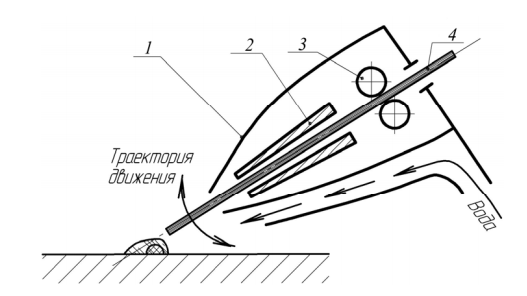

Установка для вибродуговой наплавки представляет собой источник постоянного тока с жесткой внешней характеристикой (сварочный трансформатор с индуктивным дросселем или специальный генератор), мундштук для подачи сварочной проволоки, который может совершать колебательные движения (в качестве привода обычно используют электромагнит, запитываемый переменным током частотой 50 Гц), и систему подачи охлаждающей жидкости в зону наплавки (рис. 16).

Подача охлаждающей жидкости (4…6%-го водного раствора кальцинированной соды) в зону наплавки защищает металл от окисления и способствует закаливанию металла наплавленного слоя.

Рис. 16. Схема вибродуговой наплавки: 1 – наплавочная головка; 2 – мундштук; 3 – механизм подачи электродной проволоки; 4 – электродная проволока

К наплавляемой поверхности детали, которая вращается в центрах токарного станка, роликами подающего механизма из кассеты через вибрирующий мундштук подается электродная проволока.

При этом с помощью вибратора происходит ее периодическое замыкание и размыкание с наплавляемой деталью. Вибрация мундштука вместе с проволокой происходит с частотой 110 Гц и амплитудой колебаний 1,8…3,2 мм. Благодаря вибрациям процесс наплавки может быть осуществлен при достаточно низком напряжении 12…18 В.

Каждый цикл колебательного перемещения электродной проволоки включает четыре последовательно протекающих процесса: короткое замыкание, отрыв электродной проволоки от детали, электрический разряд, холостой ход.

При коротком замыкании ток быстро возрастает до максимального значения, а напряжение трансформатора падает – происходит приварка конца проволоки к поверхности детали. При отрыве разогретой проволоки происходит ее утонение и обрыв на некотором удалении от поверхности детали.

При этом на ней остается частица приваренного металла. В момент отрыва электродной проволоки напряжение трансформатора за счет самоиндукции увеличивается и в результате этого возникает кратковременный электродуговой разряд с выделением большого количества тепла, оплавляющего приваренную частицу металла на поверхности изделия.

По мере отхода электродной проволоки от детали электрическая дуга исчезает и наступает период холостого хода. Далее электродная проволока опять приближается к поверхности детали и замыкается с ней.

При относительном перемещении наплавочной головки и детали каждая частица электродной проволоки приваривается на новое место, в том числе и на ранее приваренные частицы.

Благодаря вибрации электродной проволоки можно получить тонкие и прочные покрытия без существенного нагрева основного металла.

Следует отметить, что одним из основных показателей качества наплавленной детали является сопротивление усталости, которое при вибродуговой наплавке в основном зависит от трёх технологических факторов: количества охлаждающей жидкости, подаваемой в зону наплавки, шага и скорости наплавки.

Кристаллизация наплавленного металла при вибродуговой наплавке происходит почти мгновенно, поэтому восстановленная поверхность, как правило, имеет множество микротрещин, которые приводят к заметному снижению предела выносливости изделия.

Высокое качество наплавки получают при токе обратной полярности, шаге наплавки 2,3…2,8 мм/об и угле подвода проволоки к детали 15…30°.

Скорость подачи электрода не должна превышать 1,65 м/мин, а скорость наплавки – 0,5…0,65 м/мин. При этом толщина наплавленного слоя, при которой обеспечивается надежное сплавление, должна составлять не менее 2,5 мм.

Структура и твердость наплавленного слоя во многом зависят от химического состава электродной проволоки и количества охлаждающей жидкости.

Наплавка изношенной детали низкоуглеродистой проволокой Св-08 дает пониженную твердость (14…19 HRCЭ) поверхности. При наплавке проволокой Нп-80 (с содержанием углерода 0,75…0,85%) металл в охлаждающей жидкости закаливается до высокой твердости и частично подвергается отпуску.

При этом образуется неоднородная структура от мартенсита закалки до троостосорбита отпуска с твердостью в пределах 26…55 HRCЭ.

Для комбинированной наплавки под слоем флюса вибрирующим электродом можно применять электродную проволоку марки Нп-80 и флюс АН-348А, которые позволяют получить твердость наплавленного слоя в пределах 36…38 HRCЭ.

Для увеличения твердости наплавленного металла до уровня 52…54 HRCЭ к флюсу АН-348А добавляют по 2% феррохрома и серебристого графита.

Преимущества вибродуговой наплавки:

процесс происходит без существенного нагрева и коробления детали;

наплавка не приводит к заметному изменению результатов исходной термообработки детали;

наплавленный слой имеет пористую структуру, которая хорошо удерживает смазку в процессе эксплуатации восстановленной детали.

Недостатки вибродуговой наплавки:

снижение до 40% усталостной прочности восстановленной детали из-за высокой пористости наплавленного слоя. Этот показатель может быть улучшен соответствующей термообработкой.

При нагреве наплавленной детали до температуры 150…200°С происходит увеличение сопротивления усталости на 15…20%; при проведении нормализации (с температурой 800…900°С) усталостная прочность повышается на 35…45%, а при проведении нормализации с последующей закалкой ТВЧ сопротивление усталости может повыситься до 80% (по сравнению с сопротивлением усталости новой детали);

при действии значительных нагрузок на восстановленной поверхности может происходить отшелушивание;

низкая производительность.

Вибродуговая наплавка весьма эффективна при восстановлении изношенных шеек валов, работающих в условиях трения скольжения в сальниковых уплотнениях и подшипниках скольжения.

В отличие от наплавки под слоем флюса, когда минимальный диаметр наплавляемого изделия ограничивается 40 мм из-за опасности стекания с поверхности детали расплавленного металла, при вибродуговой наплавке можно восстанавливать детали практически любого диаметра, так как при наплавке этим способом расплавленный металл практически мгновенно кристаллизуется.

Однако при вибродуговой наплавке фланцев ведомых валов коробок передач и валов ведущих конических шестерен задних мостов автомобилей ЗИЛ, ГАЗ возникает нежелательный эффект, который проявляется в существенном уменьшении диаметра осевых отверстий этих изделий.

Уменьшение диаметра обусловлено усадкой наплавленного металла, происходящей при его кристаллизации. Регулированием скорости и шага наплавки можно добиться снижения проявления этого эффекта и, соответственно, уменьшения диаметра отверстия всего лишь до 0,2 мм.