МДК 02.01 — РАЗДЕЛКА КРОМОК ПОД СВАРКУ

Оглавление / Contents

- Вопросы к Лекции: Разделка кромок под сварку

1. Какие поверхности заготовок из металла называют - кромками?

2. Для чего выполняется разделка кромок при сварке?

3. Что значит выполнить операцию - разделка кромок?

4. Что значит - Конструктивные Линейные параметры, и чем регламентируются?

5. От чего зависят размеры скосов кромок?

6. В каком ГОСТе прописаны нормативы разделки кромок для РДС?

7. В каких случаях не производят разделку кромок?

8. Что значит - Отбортовка кромок, и в каких случаях производится?

9. Что значит - Механический способ разделки кромок?

10. Какие существуют способы произведения разделки кромок?

11. Что значит - Конструктивные параметра разделки кромок?

12. Что такое - Угол скоса?

13. Что такое - Угол разделки соединения?

14. Что такое - Удвоенная величина угла скоса?

15.Что такое - Притупление?

16. Что такое - Зазор?

17. Что такое - Длина скоса?

18. Что такое - Высота и ширина скоса?

19. Что такое - Катет шва?

20. Какие есть - Виды разделки кромок?

21. В каких случаях используют - V-образнную форму скоса кромок?

22. Когда необходимо использовать - X-образную форму скоса кромок?

23. Что значит - Допускаемое смещение скоса кромок?

24. В каких случаях и на каких изделиях не допускается смещение кромок?

25. Что такое - Соосность соединяемых элементов?

РАЗДЕЛКА КРОМОК ПОД СВАРКУ

Среди важных подготовительных этапов сваривания металлических заготовок является и работа с кромками.

В ряде случаев им необходимо придать определенную форму, сделать края косыми. Этот процесс называется разделкой кромок.

Для чего выполняется разделка кромок при сварке

Подготовка такого плана необходима для создания прочного сварного соединения, способного выдержать большие механические нагрузки.

Суть работы заключается в том, чтобы снять часть металла и создать небольшой скос под углом. Благодаря скошенным кромкам обеспечивается отличный провар по всей ширине заготовки.

Помимо этого, электрод гарантировано доберется до корня сварного шва и хорошо его прогреет.

Пожалуй, это и будут основные причины, которые оправдывают разделку кромок.

Линейные параметры скосов кромок деталей являются величиной конструктивной и регламентируются соответствующими нормативными документами.

Размеры принято разделять в зависимости от способа сварки и формы скосов.

Как пример: описанные в ГОСТе 5264 требования содержат нормативы для ручной дуговой сварки.

Но они не подходят длят сваривания трубопроводов, нормативы для которых регламентированы ГОСТом 16037. В случаях, когда используется полуавтоматическая сварка или автомат, то нужно руководствоваться положениями ГОСТ 11533.

Нюансы разделки кромок

Разделывание кромок под сварочные работы имеет свои нюансы. Одна из них заключается в том, что по завершению операции ширина сварного соединения будет увеличена. Соответственно, потребуется больше электродов, чтобы создать шов.

В некоторых случаях прибегать к разделке не целесообразно. Тогда детали свариваются без такого вида подготовки.

При соединении тонких кромок разделка, как таковая, невозможна. В этом случае для увеличения площади соединения делается отбортовка кромок.

Процесс представляет собой загибку кромок обеих соединяемых поверхностей. Сделать это можно как вручную, так и с помощью специальных приспособлений.

Если нет под рукой соответствующих механизмов, то достаточно иметь молоток и наковальню или аналогичную поверхность с прямым углом.

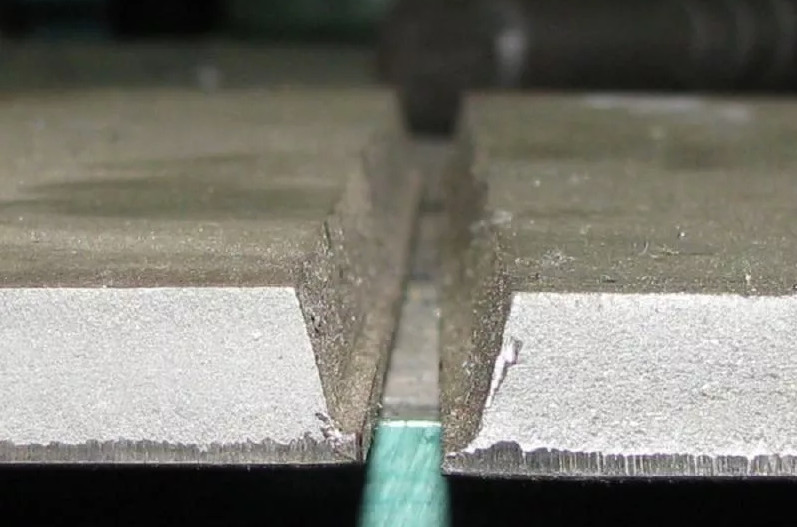

Механическое снятие кромок может быть выполнено с использованием абразивных инструментов (болгарка), долблением, строганием или фрезерованием. В любом случае необходим специальный инструмент.

Распространенным способом предварительной подготовки толстых заготовок является использование строгальных станков.

Острый и прочный резец ставится под определенным углом и проходит вдоль линии изгиба металла по направляющим станка.

За каждый проход снимается некоторое количество металла с заготовки. После первого этапа угол резца меняется, и операция повторяется по новой.

Фрезеровальные станки чаще всего применяются в случаях, когда требуется подготовить криволинейные заготовки. Фреза перемещается по линии соприкосновения и снимает фаску.

Для трубопроводов и больших конструкций оптимально использование скалывателей кромок.

Они работают по принципу долбления.

Абразивная обработка подходит для небольшого размера заготовок и для финишной шлифовки после станочной обработки.

Еще один вариант снятия кромки предусматривает применение газового резака.

Популярно снятие кромки зигмашиной.

Фаска может быть выполнена с одной или же с обеих сторон.

Односторонние скосы обеспечивают простоту выполнения сварочных работ.

Двусторонние скосы делаются только в тех случаях, когда сварщик будет иметь доступ к обоим скосам.

Конструктивные параметры

Способ разделки кромок под сварочные работы зависит от конструктивных параметров соединения:

Угол скоса

На графических материалах и в документации обозначается литерой "β".

Обозначает величину угла между торцом детали и скошенной поверхностью.

Значение, как правило, находится в диапазоне от 10 до 30 градусов. При разделке только одной кромки угол может составлять и 45 градусов.

Угол разделки соединения. В описании задания или на чертежах обозначается буквой "α".

Термин обозначает - величину угла между уже подготовленными скосами.

Если кромки обрабатывались одинаково, то значение равно удвоенной величине угла скоса.

диапазон его значений находится в пределах от 20 до 60 градусов

Важно правильно выбрать угол раскрытия, чтобы обеспечить электроду доступ до корня шва. Только в таком случае обеспечивается хороший провар стыка.

Притупление.

Маркируется буквой "С".

Обозначение величины угла кромки, которая не подвергалась обработке.

Она может иметь как прямой угол, так и острый.

В тонкой части стыка не исключаются прожоги металла. Чтобы исправить ситуацию специалисты прибегают к так называемому затуплению кромок.

Глубина обработки может достигать двух миллиметров.

Зазор. Обозначается через символ "b".

Информирует о величине зазора в корне стыка.

Сам зазор необходим для того, чтобы обеспечить максимальный провар в корневой зоне.

Как правило, его значение составляет порядка 1,5 мм. В зависимости от технических особенностей сварки величина может увеличиваться или уменьшаться.

Длина скоса

В техдокументации маркируется символом "L". Призвана обеспечивать плавность перехода от минимального значения скошенной части до толщины заготовок. Важно выбрать правильное значение параметра. Это позволяет устранить напряжение в данной области.

Высота и ширина

Обозначаются привычными для таких параметров символами: "h" и "в" соответственно.

Катет шва

Условное обозначение выражается через литеру "К". представляет собой - минимальное расстояние от поверхности одной детали до противоположной границы сварочного шва.

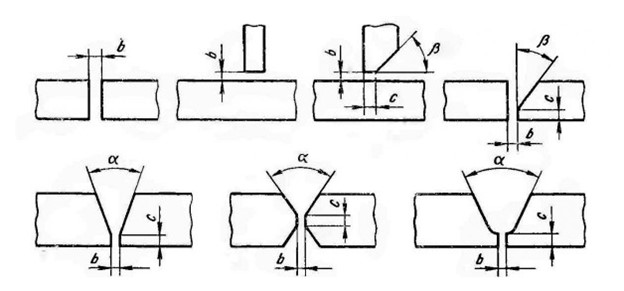

Виды разделки кромок

Принятая классификация включает все известные сегодня способы разделки кромок свариваемых металлических заготовок.

Выбор конкретного варианта базируется на таких параметрах:

тип шва, используемая технология сварки, толщина стенок.

Приведенные в классификации виды имеют свое название. Оно выражается в виде латинской буквы, на которую похож метод разделки. Три типа имеют прямолинейный скос и только один – криволинейный.

V-образная

Применяется наиболее часто.

Обусловлена простотой исполнения и универсальностью: подходит для разделывания металлических заготовок разной толщины в диапазоне от 3 до 26 мм.

Способ требует разделок обеих кромок. Величина угла составляет 60 градусов. Отлично подходит для тавровых, стыковых и угловых соединений.

X-образная

Тоже востребованный вариант подготовки кромок. Скосы делаются с обеих сторон. Отлично подходит для подготовки деталей с толщиной стенки от 12 до 60 миллиметров.

Угол резки составляет 60 градусов. Сваривается в несколько проходов с каждой стороны, что позволяет снизать расход электродов на формирования шва. При нагреве возможна незначительная деформация.

К-образная

Способ используется очень редко. Кромки подготавливаются только на одной детали, но с обеих сторон. То есть, одна из кромок имеет прямую стенку, а другая – два скоса.

U-образная

Вариант криволинейного скоса. Выполняется с использованием специального оборудования – кромкорезов.

Его применение может быть оправдано только в том случае, когда качество шва должно быть безупречным. Обе кромки подготавливаются с одной стороны и имеют идентичные зеркально обращенные скосы. Подходит для стенок в диапазоне толщин от 20 до 60 мм. Метод характеризуется небольшим расходом электродов.

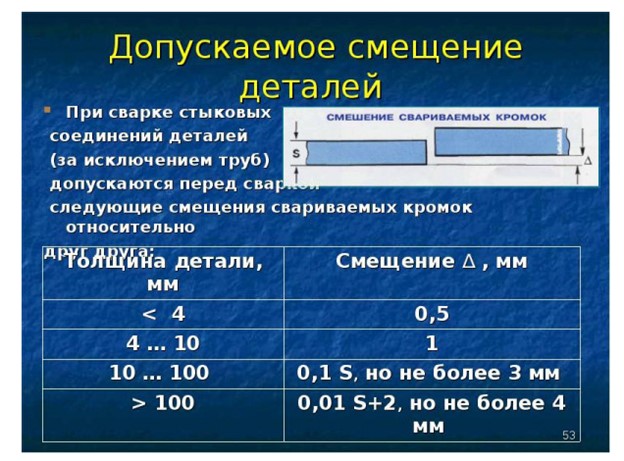

Смещение кромок сварных стыковых соединений

Вовсе не обязательно, чтобы кромки были симметричны по форме и размещались строго параллельно. Допускается их смещение, но только в определенных рамках.

Такие допуски регламентируются в нормативной документации. Величина смещения напрямую зависит от толщины соединяемых деталей.

Есть некоторые нюансы при сваривании трубопроводных магистралей. При таких работах требуется высокая точность.

Допуск на смещение здесь намного жестче, чем у деталей с плоской поверхностью. Чтобы выдержать регламент и не превысить максимально разрешенные допуски, трубы перед выполнением сварочных работ надежно фиксируются.

Наиболее распространенный метод фиксации – выполнение прихваток.

Кромки для труб

Все, что касается сваривания трубопроводов, характеризуется повышенными требованиями к качеству и регламентам работ.

Формирование швов на трубных магистралях является достаточно сложным и трудоемким процессом. Разделка кромок под сварку труб прописана в положениях ГОСТа 16037.

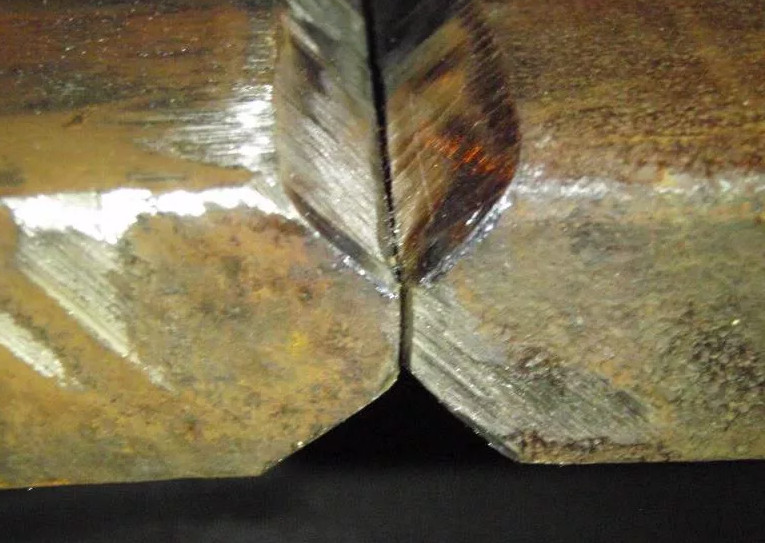

Большое внимание уделяется соблюдению перпендикулярности оси трубы по отношению к торцевой поверхности.

Чтобы соблюсти требования, необходимо перед началом подготовки кромок обрезать трубу для получения прямого угла.

Показатель угла раскрытия тоже варьируется в небольшом диапазоне значений: 60-70 градусов.

Допускается притупление кромок на 2-2,5 мм. Обработка торцов возможна любым доступным способом – ручным, механическим, станочным, газовым резаком.

При сборке трубопроводных магистралей важно соблюсти соосность соединяемых элементов и точную стыковку поверхности.

Не менее жесткие требования предъявляются и к величине зазоров. Они должны укладываться в диапазон 2-3 мм.

Чтобы исключить перекос элементов, зазор должен быть одинаков по всей окружности.

Связанная Тема: https://dispace.edu.nstu.ru/didesk/course/show/8835/12