Консультации по Дипломному Проектированию — Рекомендации к Дипломному Проектированию

Оглавление / Contents

- Рекомендации к ДП

Рекомендация к Защите, Задание, Титульный лист, Презентация, текст Доклада, и для примера Дипломный Проект, в прикреплённом файле. Пример Дипломного Проекта - как надо написать Дипломный Проект

Лекция: РАЗРАБОТКА И ОФОРМЛЕНИЕ ТЕХНОЛОГИЧЕСКОЙ КАРТЫ

Полный текст этого Дипломного Проекта в присоединительном файле: " Диплом для примера"

Использовать и как шаблон. Ссылки для скачивания выше. Надо просто скачать, изучить и написать подобное...

=======================================================================

Содержание

Введение

Описание конструкции5

Расчет нагрузки7

Климатические условия9

Обоснование выбора основного металла10

Выбор сварочных материалов11

Выбор и обоснование технологического оборудования13

Оборудование для сборки15

Расчет и выбор режимов сварки19

Выбор и обоснование методов контроля качества20

Технологическая карта22

Охрана труда27

Экономическая часть29

Заключение31

Список используемой литературы32

Введение

В настоящее время одной из актуальных проблем машиностроения является повышение качества и надежности конструкций при одновременном повышении производительности труда и автоматизации производства.

Правильно разработанный технологический процесс сварки обеспечивает получение не только надежных соединений и конструкций, отвечающим всем эксплуатационным требованиям, но и допускает максимальную степень комплексной механизации и автоматизации всего производственного процесса изготовления деталей, экономически выгоден по затратам на энергию, на сварочные материалы и по затратам человеческого труда. Преимущества сварных конструкций в настоящее время общепризнаны, такие конструкции повсеместно применяют взамен литых и клепаных соединений. Эти преимущества сводятся к уменьшению расхода металла, снижению затрат труда, упрощению оборудования, увеличению производительности.

Балка представляет собой вертикальный несущий механизм, применяемый в различных сооружениях, который обладает двумя и более точками опоры. Балки применяются в машиностроении и строительстве как конструктивный элемент в форме бруса из стали, дерева и железобетона, работающий на изгиб.

Существует несколько их видов. Они классифицируются в зависимости от назначения, толщины полок и стенок, от нахождения граней полок, от способа производства и от технических характеристик.

Балки бывают:

выполненные из широкополочных двутавров;

двутавровые балки переменного сечения;

сварные балки из листового проката (коробчатые).

Уже давно и широко используется в строительстве балки коробчатого сечения. В проектируемом технологическом процессе изготовления балки коробчатого сечения особое внимание уделено повышению производительности труда, механизации и автоматизации сварочных работ за счет внедрения нового высокопроизводительного оборудования и применения новых сварочных материалов.

Описание конструкции

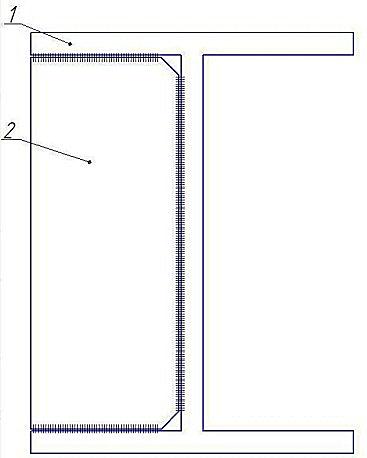

Балка коробчатого сечения представляет собой сварную конструкцию из четырёх металлических пластин, сваренных между собой с образованием замкнутого контура. Подобные конструкции нашли широкое применение в строительной отрасли в качестве различных видов опор и несущих конструкций. Преимущество применения балок коробчатого сечения заключается в том, что металл балки более полно работает при различного рода изгибах (по сравнению с цельнометаллической балкой), имея при этом сравнительно небольшую массу.

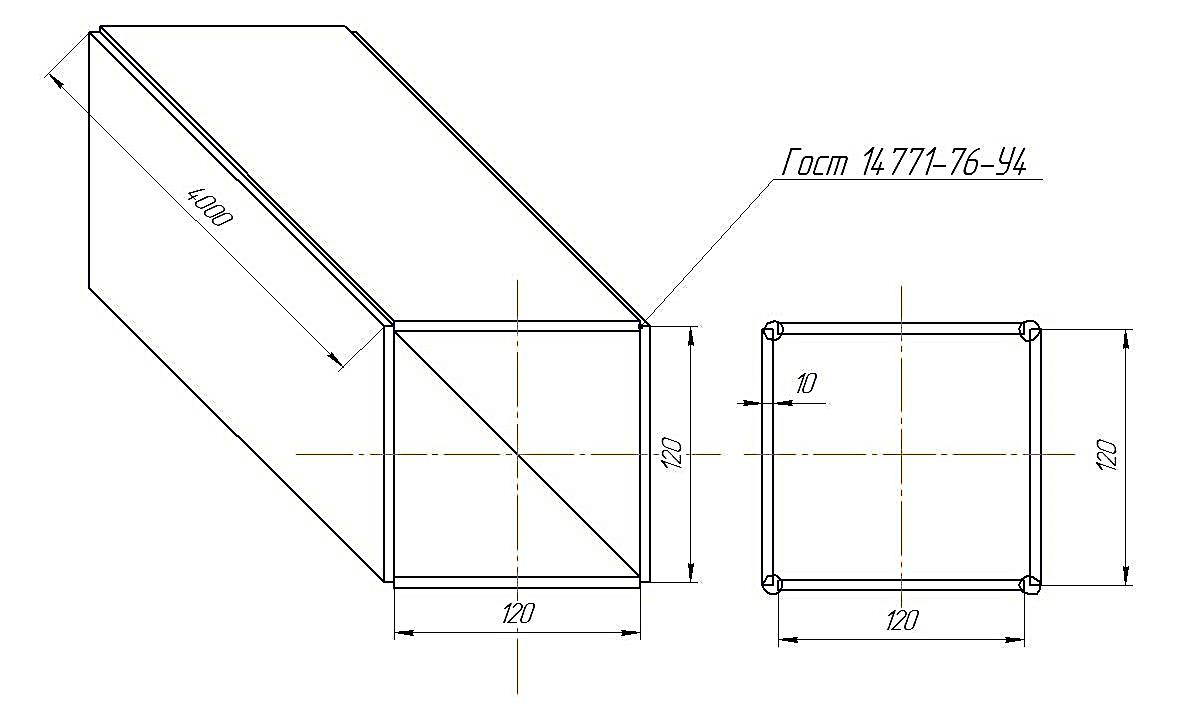

Рис.1. Балка коробчатого сечения

Условия эксплуатации конструкции нормальные, интервал рабочих температур от -30 до +50 градусов. Конструкция должна выдерживать предельно допустимые нагрузки в течение расчетного срока службы, обеспечить долговечность и надежность, предусматривать возможность технического освидетельствования, ремонта и контроля металла в соединении.

Качество сварных конструкций определяется:

рациональной конструкцией;

качеством основного материала; качеством сварочных материалов,;

качеством сборки детали;

качеством подготовки поверхности деталей под сварку;

уровнем разработанного технологического процесса, степенью автоматизации сборочно-сварочных операций;

квалификацией сварщиков, операторов и наладчиков, общей культурой производства;

качеством сварного шва: т.е. выполненного без дефектов, в соответствии требованию прочности, плавным переходам к основному материалу.

Под технологичностью понимают конструктивные оптимальные формы, которые отвечают служебному назначению изделия, обеспечивают работу в пределах заданного ресурса, позволяют изготовить изделие с минимальными затратами материала, труда, времени.

Конструкцию можно считать технологичной, когда:

Материал обладает хорошей свариваемостью, не склонен к образованию холодных и горячих трещин, охрупчиванию, не чувствителен к образованию закаленных структур, малая склонность к красноломкости, хладноломкости, жаропрочен, коррозионно-стойкий.

Конструкция изделия позволяет применять механизацию и автоматизацию сборки, сварки и транспортных операций.

Конструкция может обеспечить свободный подход электродов к месту сварки, т.е. тип соединения - открытый.

Расчет нагрузки

Определим опорные реакции:

Определим изгибающий момент в сечении под сосредоточенной силой:

Определим изгибающий момент в середине пролёта:

Определим поперечную силу в сечении под сосредоточенным грузом:

Определим поперечную силу на опоре:

Таким образом, величиной максимального момента для балки является:

Рис.2. Угловое соединение - У4

Климатические условия

Район строительства является город Новосибирск. По схематической карте районирования строительно-климатической зоны СНиП 23-01-99 "Строительная климатология" определяем – наименее суровые условия эксплуатации IВ (таблица 1).

Таблица 1 Температура наружного воздуха

|

Средняя по месяцам |

Наиболее холодных суток обеспеченностью 0,92 |

Наиболее холодной пятиднев ки обеспеченностью 0,92 |

|||||||||||

|

I |

II |

III |

IV |

V |

VI |

VII |

VIII |

IX |

X |

XI |

XII |

|

|

|

-20,6 |

-18,1 |

-9,4 |

1,0 |

8,5 |

14,8 |

17,6 |

15,0 |

8,2 |

0,5 |

-10,4 |

-18,4 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

-39 |

-36 |

Ориентирование проектируемого здания по ветру производилось в соответствии с розой ветров по СНиП 2.01.01-81 «Строительная климатология и геофизика»: торцом в направлении наиболее сильных и частых ветров (таблица 2).

Таблица 2 Данные для построения розы ветров

|

Месяц |

С |

СВ |

В |

ЮВ |

Ю |

ЮЗ |

З |

СЗ |

|

|

Январь |

Повторяемость, % |

6 |

9 |

14 |

34 |

3 |

1 |

7 |

26 |

|

Скорость ветра, м/с |

1,3 |

1 |

1,6 |

2,9 |

2,1 |

0,7 |

2 |

2,8 |

|

|

Июнь |

Повторяемость, % |

4 |

2 |

5 |

32 |

9 |

6 |

18 |

24 |

|

Скорость ветра, м/с |

2 |

1,3 |

1,8 |

2,2 |

1,7 |

1,4 |

2,3 |

3 |

В зимний и летний период по интенсивности и частоте повторения преобладают юго-восточные и северо-западные.

Глубина промерзания грунта в г. Новосибирске составляет 2 м.

ПОЗ (проектная отметка земли): - 0,5 м.

Обоснование выбора основного металла

Конструкция изготавливается из стали 09Г2 ГОСТ 19281-89 «Прокат из стали повышенной прочности». В таблицах 3, 4 и 5 приведены химический состав, механические и физические свойства стали.

Таблица 3 Химический состав стали 09Г2

|

Элемент |

Si |

Mn |

Cu |

As |

Ni |

S |

C |

P |

Cr |

|

Содержание, % |

0,17ч 0,37 |

1,4ч 1,8 |

≤ 0,30 |

≤ 0,08 |

≤ 0,3 |

≤ 0,04 |

≤0,12 |

≤ 0,035 |

≤ 0,3 |

Таблица 4 Механические свойства при Т=20oС

|

Сортамент |

Размер,мм |

уB, МПа |

уT, МПа |

у5, % |

ш, % |

KCU, кДж / м2 |

|

Лист |

4 |

450 |

310 |

21 |

- |

- |

Таблица 5 Физические свойства стали 09Г2

|

Температура испытания, єС |

20 |

100 |

200 |

300 |

400 |

500 |

600 |

700 |

800 |

900 |

|

Е, ГПа |

204 |

|

|

|

|

|

|

|

|

|

|

с, кг/см3 |

7790 |

|

|

|

|

|

|

|

|

|

|

л, Вт/(м·єС) |

|

|

38 |

37 |

36 |

|

|

|

|

|

Популярность и спрос на сталь 09Г2 обусловлен высокими механическими свойствами при изготовлении металлических элементов строительных конструкций. Сооружения из этой стали способны работать в условиях от-70 до 450°С.

Марка стали 09Г2 обладает:

повышенной морозостойкостью и возможностью применять ее в условиях крайнего Севера;

высокой прочностью, что позволяет использовать ее в элементах мостостроения, машиностроения и других ответственных сооружениях;

низкой стоимостью монтажных работ, вследствие ненадобности предварительных процедур подогрева металла и последующей термической обработки, таких как закалка, отпуск, отжиг.

Низколегированные стали 09Г2 находят применение при производстве широкого ассортимента проката и труб.

Для углеродистых и низколегированных сталей стойкость сварного соединения против образования горячих и холодных трещин оценивается косвенным способом по эквиваленту углерода.

Оценка стойкости углеродистых сталей против образования горячих трещин по эквиваленту углерода:

Сталь не склонна к горячим трещинам.

Оценка стойкости углеродистых сталей против образования холодных трещин по эквиваленту углерода:

Сталь не склонна к холодным трещинам.

Выбор сварочных материалов

Сварочная проволока Св-08ГС служит для подвода электрического тока в зону сварки, а также дополнительным металлом, участвующим в образовании шва. Поверхность сварочной проволоки должна быть гладкой, без окалины, ржавчины, масла и других загрязнений. Сварочная проволока поставляется в бухтах и в катушках.

Проволока для механизированной сварки в среде углекислого газа.

Применим проволоку Св-08ГС ГОСТ 2246-70 «Проволока стальная сварочная».

Таблица 6 Химический состав проволоки Св-08ГС

|

Обозначение |

Массовая доля элементов, % |

||||||||

|

|

C |

Mn |

Si |

Cr |

Ni |

Mo |

Ti |

S |

P |

|

Св-08ГС |

≤0,1 |

1,40 ч 1,70 |

0,60 ч 0,85 |

≤0,20 |

≤0,25 |

- |

- |

≤0,0250 |

≤0,030 |

Сварочная углекислота.

Согласно ГОСТ 8050-85 «Двуокись углерода газообразная и жидкая» поставляется трех видов: высшего, первого и второго сортов. Для сварки рекомендуется использовать углекислоту высшего и первого сорта. Применение углекислоты второго сорта для сварки допускается, однако желательно наличие осушителей газа. Допустимое содержание углекислого газа и некоторых примесей в различных марках углекислоты приведено в таблице 7.

Таблица 7 Характеристики марок углекислоты

|

Марка углекислоты |

Высший сорт |

Первый сорт |

Второй сорт |

|

Объемная доля углекислого газа, % |

99,8 |

99,5 |

98,8 |

|

Доля воды, % |

нет |

нет |

≤0,1 |

|

Содержание водяных паров, г/м3 |

≤0,037 |

≤0,184 |

Не нормируется |

Для извлечения влаги из углекислого газа применяется осушитель газа. Он представляет собой корпус, заполненный материалом (обычно силикагелем, медным купоросом или алюмогелем), хорошо впитывающим влагу.

Таким образом, в моем дипломном проекте используются:

Для прихватки и предварительной подварки корня шва механизированной сваркой в среде углекислого газа:

проволока сварочная Св-08ГС ГОСТ 2246-70;

двуокись углерода сварочная 1-го сорта ГОСТ 8050-85;

Выбор и обоснование технологического оборудования

Для обеспечения качественного проплавления притупления при наложении подварочного шва, а также исключения прожогов и вытекания расплавленного металла с обратной стороны шва, воспользуемся инверторным источником питания ДC400.33УКП фирмы «Технотрон» с управляемым каплепереносом (рис.3).

Благодаря «покапельному» управлению переносом металла, аппарат ДC400.33УКП позволяет выйти на новый качественный уровень сварки, при котором ведется независимое управление сварочным током и скоростью подачи проволоки при помощи быстродействующего микропроцессора и обратных связей, позволяющих контролировать и изменять параметры сварочной дуги более 1000 раз в секунду. Технология позволяет повысить производительность, исключить прожоги, снизить требования к точности подготовки кромок под сварку.

Рис.3. Сварочный источник ДC400.33УКП

Особенности аппарата ДC400.33УКП:

резкое снижение уровня разбрызгивания;

отсутствие деформаций металла за счет четкого управления тепловложением;

гарантированное проплавление и обратный валик;

качество сварки сравнимое с аргонодуговой, при производительности в 3-5 раз выше;

цифровая индикация тока и напряжения сварки;

питание, как от стационарной сети, так и от дизель-генератора.

Таблица 8 Технические характеристики источника питания ДC400.33УКП

|

Наименование параметра |

Значение |

|

Напряжение питания, В |

380, +10% -15% |

|

Потребляемая мощность, кВА, не более |

20 |

|

Номинальный режим работы ПН, % (при +40oС) |

60 |

|

Максимальный ток при ПН=100%, А |

300 |

|

Диапазон рабочих температур, oС |

От -40 до +40 |

|

Масса, кг |

44 |

|

Габаритные размеры, мм |

610х280х535 |

|

Напряжение питания, В |

380, +10% -15% |

|

Потребляемая мощность, кВА, не более |

20 |

|

Номинальный режим работы ПН, % (при +40oС) |

60 |

Также применим подающий механизм ПМ-4.33 (рис.4) при работе с аппаратом ДС400.33, ДС400.33УКП и им подобными.

Особенности ПМ-4.33:

цифровая индикация скорости подачи проволоки, сварочного тока и напряжения;

плавная регулировка скорости подачи сварочной проволоки и напряжения на дуге;

цифровое задание всех параметров сварки;

плавное зажигание дуги, благодаря установке замедления проволоки вначале сварки;

Рис.4. Подающий механизм ПМ-4.33

установка времени продува в начале сварки и обдува газа после ее окончания;

плавное гашение дуги, благодаря установке замедления проволоки при окончании сварки;

четырехроликовый механизм подачи;

зубчатое зацепление подающих и прижимных роликов;

регулируемое усилие прижима;

возможна эксплуатация на удалении до 50м от сварочного источника;

отсекатель защитного газа;

дистанционное управление скоростью подачи проволоки;

возможность работы в непрерывном 2-х и 4-хтактном режиме.

Таблица 9 Технические характеристики подающего механизма ПМ-4.33

|

Наименование параметра |

Значение |

|

Напряжение питания, В |

~36В |

|

Потребляемая мощность, кВА, не более |

0,2 |

|

Скорость подачи проволоки, м/сек |

1-17 |

|

Диаметр проволоки, мм - Сплошной |

0.6-1.6 |

|

Диапазон рабочих температур, °С |

От -40 до +40 |

|

Масса, кг |

14 |

|

Габаритные размеры, мм |

580х202х423 |

При сварке плавящимся электродом в среде защитных газов шов образуется за счет проплавления основного металла и расплавления дополнительного - электродной проволоки. Дуга горит между концом непрерывно расплавляемой проволоки и изделием. Проволока попадает в зону дуги с помощью механизма со скоростью, равной средней скорости ее расплавления. Расплавленный металл электродной проволоки переходит в сварочную ванну и, таким образом, участвует в формировании шва.

К достоинствам дуговой сварки в защитных газах относятся:

высокая степень концентрации дуги, обеспечивающая минимальную зону структурных превращений и относительно небольшие деформации изделия;

высокая производительность;

эффективная защита расплавленного металла, особенно при применении в качестве защитной среды инертных газов;

возможность наблюдения за ванной и дугой;

низкая стоимость выполнения сварочных работ при применении в качестве защитной среды активных газов;

возможность сварки металлов различной толщины (от десятых долей миллиметра до десятков миллиметров);

отсутствие необходимости применения флюсов или обмазок;

широкая возможность автоматизации и механизации;

возможность сварки в различных пространственных положениях;

возможность металлургического влияния на металл шва за счет регулирования состава проволоки и защитного газа.

Недостатки:

необходимы меры по снижению разбрызгивания;

сквозняки ухудшают газовую защиту дуги, поэтому сварка на открытом воздухе затруднена;

необходимость применения защитных мер против световой и тепловой радиации дуги.

Оборудование для сборки

Огромное значение для комплексной механизации процесса сварки имеет наличие в составе сварочной установки механического и вспомогательного сварочного оборудования, так как продолжительность процесса сборки и сварки составляет соответственно около 30% и 33%.

Для уменьшения трудоемкости и продолжительности работы, повышения качества и снижения себестоимости изделия применяют механизированные приспособления для сборки свариваемой конструкции и перемещения ее в процессе сварки. К этому оборудованию относятся: приспособления и механизмы для укладки, наклона и вращения свариваемых изделий (стенды, стеллажи, кондукторы, кантователи, манипуляторы); для крепления и перемещения сварочных аппаратов (колонны, тележки, порталы); для обслуживания зоны сварки (площадки, балконы, люльки). Механическое сварочное оборудование можно с успехом использовать при изготовлении сварных узлов и конструкций на строительно-монтажной площадке, в мастерских, на базах строительно-монтажных управлений, в трубозаготовительных цехах и в цехах металлоконструкций.

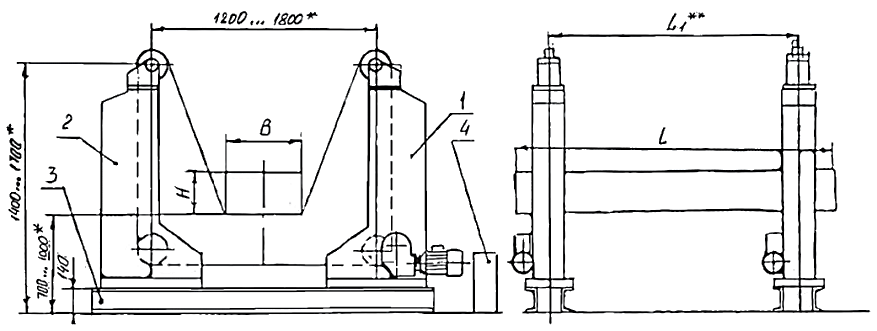

Применим цепной кантователь, чтобы обеспечить удобство проведение сварочных работ с обеих сторон коробчатой балки.

Рис.5. Цепной кантователь

Расчет и выбор режимов сварки

Для осуществления предварительной прихватки деталей и последующей подварки корня шва используется механизированная сварка плавящимся электродом в среде углекислого газа.

Таблица 10 Режимы сварки в среде СО2

|

Параметр |

Значение |

|

Род тока |

постоянный, обратной полярности |

|

Диаметр электродной проволоки, мм |

2 |

|

Сила тока, А |

190 |

|

Напряжение дуги, В |

30 |

|

Скорость сварки, м/ч |

20 |

|

Расход защитного газа, л/мин |

15 |

|

Вылет электрода, мм |

13 |

|

Расстояние от сопла горелки до изделия, мм |

10 |

Сварка производится постоянным током обратной полярности. Рассчитаем параметры режима исходя из условия заполнения разделки в один проход, чтобы исключить возможные трудности, связанные с очищением шва от шлаковой корки (при многопроходной сварке) и повышения производительности.

Установим требуемую глубину провара.

При сварке по предварительной подварке корня шва, необходимость обеспечения проплавления на всю толщину металла отпадает. Поэтому ограничимся проплавлением 80%.

где S – толщина металла, мм. В данном случае S = 10 мм.

Установим силу сварочного тока, обеспечивающего заданную глубину проплавления.

где  - коэффициент пропорциональности, величина которого зависит от условий проведения сварки. Значение коэффициента для механизированной сварки проволокой диаметром d = 4 мм равно 1,15

- коэффициент пропорциональности, величина которого зависит от условий проведения сварки. Значение коэффициента для механизированной сварки проволокой диаметром d = 4 мм равно 1,15

Найдём значение плотности тока в проволоке.

Такое значение является допустимым для данного вида сварки и диаметра проволоки.

Определим оптимальное напряжение дуги.

Определим скорость сварки.

где  – коэффициент наплавки, г/А·ч. Для данного тока, диаметра проволоки и вида сварки

– коэффициент наплавки, г/А·ч. Для данного тока, диаметра проволоки и вида сварки  ч

ч

γ – плотность наплавляемого металла,

Определим скорость подачи электродной проволоки.

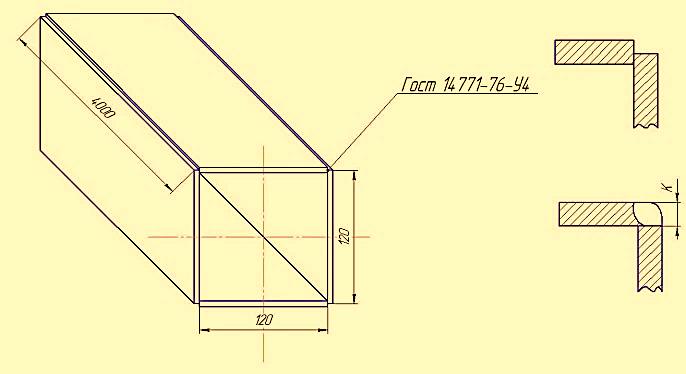

Применяем: тип соединения – угловое, форма подготовленных кромок – без скоса кромок, характер сварного шва – одностороннее, условное обозначение соединения – У4ГОСТ 14771-76«Дуговая сварка в защитном газе».

Рис.6. Угловое соединение - У4

Выбор и обоснование методов контроля качества

Для контроля качества балки коробчатого сечения применяют:

визуально-измерительный контроль (ВИК);

ультразвуковой контроль (УЗК).

Визуально-измерительных контроль сварных швов балки коробчатого сечения осуществляется сварщиком.

Внешним осмотром (ВИК) проверяют качество подготовки и сборки заготовок под сварку, качество выполнения швов в процессе сварки и качество готовых сварных соединений. Обычно внешним осмотром контролируют все сварные изделия независимо от применения других видов контроля.

Внешним осмотром невооруженным глазом или с помощью лупы выявляют, прежде всего, дефекты швов в виде подрезов, наплывов. Многие из этих дефектов, как правило, недопустимы и подлежат исправлению.

Внешний вид поверхности шва характерен для каждого способа сварки, а также для пространственного положения, в котором выполнялась сварка Сварщик помимо контроля режимов сварки (тока, напряжения, скорости сварки и т. п.) и стабильности горения дуги следит за правильностью выполнения валиков в многослойных швах.

Сварные швы часто сравнивают по внешнему виду со специальными эталонами. Геометрические параметры швов измеряют с помощью шаблонов или измерительных инструментов сварщиком и ОТК.

Только после проведения визуального контроля и исправления недопустимых дефектов сварные соединения подвергают УЗК для выявления внутренних дефектов.

Для выявления дефектов сварных швов балок коробчатого сечения, такие как – поры и трещины - применяют ультразвуковой метод контроля качества в соответствие с ГОСТом 23118-99.

Ультразвуковой контроль сварных соединений (УЗК) - это неразрушающий контроль качества сварных соединений, проводимый в рамках строительной экспертизы металлоконструкций. Ультразвуковой контроль сварных соединений является эффективным способом выявления дефектов сварных швов и металлических изделий, залегающих на глубинах от 1-2 миллиметров до 6-10 метров.

Технологическая карта

|

Объект |

Организация-подрядчик работ |

Шифр карты |

|

|

Технология сборки и сварки балки коробчатого сечения |

НТК |

НТК- С-413 |

|

|

Способ сварки:полуавтоматическая сварка Тип шва:У4 Тип соединения:угловое Положение при сварке:в лодочку Вид соединения:одностороннее |

Основной материал:сталь 09Г2 Номер ГОСТа, ТУ:ГОСТ 19281-89 Эквивалент углерода:макс. 0,43% Типоразмер: 120х120х4000мм Метод подготовки:механическая резка, шлифовка, зачистка, сборка, сварка Способ сборки: с использованием прихваток, цепной кантователь Просушка стыка: при наличии на кромках следов влаги Требования к прихватке: от16-17 шт., длиной 30 мм |

||

|

Присадочные материалы (наименование, марка, размер, тип): проволокой Св-08ГС |

|||

|

Защитный газ:двуокись углерода сварочная 1-го сорта Расход защитного газа:15 л/мин. |

|||

|

Сварочное оборудование: инверторный источник питания ДC400.33УКП Вспомогательный инструмент:УШМ, щетка, молоток, Измерительный инструмент: УШС-3, Лупа 10 - кратная выдвижная со светодиодной подсветкой, |

|||

|

Сушка/прокалка сварочных материалов перед сваркой: не подлежит |

|||

|

После сварочная термообработка (метод, температура, скорость нагрева и охлаждения): высокий отпуск на протяжении 1 часа при температуре 300-400 ºС, с последующим медленным охлаждением до 300 ºС и завершением процедуры на открытом воздухе |

|||

|

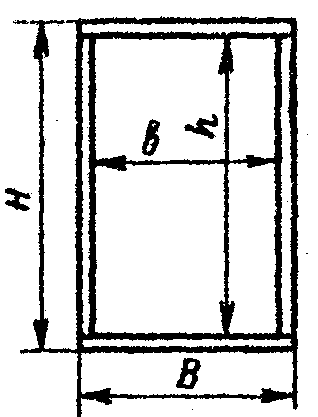

Эскиз №1. Конструкция соединения |

Эскиз №2. Порядок сварки и конструктивные элементы шва |

||

|

|

|

||

|

Организация-разработчик: |

|||

|

Редакция: |

Дата: |

Стр.: |

Всего стр.: |

|

Объект |

Организация-подрядчик работ |

Шифр карты |

|||

|

Технология сборки и сварки балки коробчатого сечения |

НТК |

НТК- С-413 |

|||

|

ТЕХНОЛОГИЧЕСКИЕ ПАРАМЕТРЫ СВАРКИ |

|||||

|

Номер шва |

Диаметр проволокимм |

Род и полярность тока |

Сила сварочного тока, А |

Напряже-ние, В |

Скорость сварки, м/мин |

|

Прихватка и «корень» шва |

2 |

Постоянный, обратная |

190 |

30 |

0,20 |

|

Заполняющие слои |

2 |

Постоянный, обратная |

160 |

25 |

0,20 |

|

Облицовочный |

2 |

Постоянный, обратная |

190 |

30 |

0,20 |

|

ПЕРЕЧЕНЬ ОПЕРАЦИЙ СБОРКИ И СВАРКИ |

|||||

|

Операция |

Оборудование и инструмент |

||||

|

1. Очистка. Очистить металл от заусениц, загрязнений. Осмотреть поверхность и кромки. На кромках не должно быть надрывов и трещин. |

Ветошь, щетка, УШМ |

||||

|

2. Подготовка к сборке. Зачистить до металлического блеска поверхности кромок и приле |

3079750443865

3079750443865 662940415290

662940415290 690880-3089275

690880-3089275