Технология производства сварных конструкций — ВИДЫ И ОСОБЕННОСТИ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СВАРНЫХ СОЕДИНЕНИЙ

Оглавление / Contents

- ВИДЫ И ОСОБЕННОСТИ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СВАРНЫХ СОЕДИНЕНИЙ

- Что такое - Термическая обработка сварных соединений?

- Для чего проводится - Термическая обработка сварных соединений?

- Что из себя представляет - Термическая обработка сварных соединений?

- Какие существуют виды - Термической обработки сварных соединений.

- Когда и в каких случаях выполняют - Термическую обработку сварных соединений?

- Что значит - Фазовые состояния структуры стали?

- Что значит - Кристаллизация и Рекристаллизация при термическом воздействии на сталь?

- Что понимается под термином - Выше значений температуры фазового превращения?

- Что такое - Легированные стали и для чего стали легируют?

- Что такое и для чего производится - термическая обработка Отжиг?

- Что такое и для чего производится - термическая обработка Нормализация?

- Что такое и для чего производится - термическая обработка Закалка?

- Что из себя представляет и при каких условиях образуется - фазовая структура Мартенсит?

- Что такое и для чего производится - термическая обработка Отпуск?

- Что такое - фазовая структура Феррит?

ВИДЫ И ОСОБЕННОСТИ

ТЕРМИЧЕСКОЙ ОБРАБОТКИ СВАРНЫХ СОЕДИНЕНИЙ

Классификация видов термической обработки

Применяемые средства нагрева

Выбор видов и параметров режима термической обработки конструкций

Классификация видов термической обработки

Термическая обработка – совокупность операций нагрева металлов и сплавов до определенной температуры, выдержки при этой температуре и последующего охлаждения с целью изменения их структуры и свойств.

ФАЗОВЫЕ СОСТОЯНИЯ

Для сварных соединений термическую обработку выполняют до сварки или после нее.

Термическая обработка является окончательной операцией для придания металлу физико-механических свойств, обеспечивающих требуемые эксплуатационные характеристики.

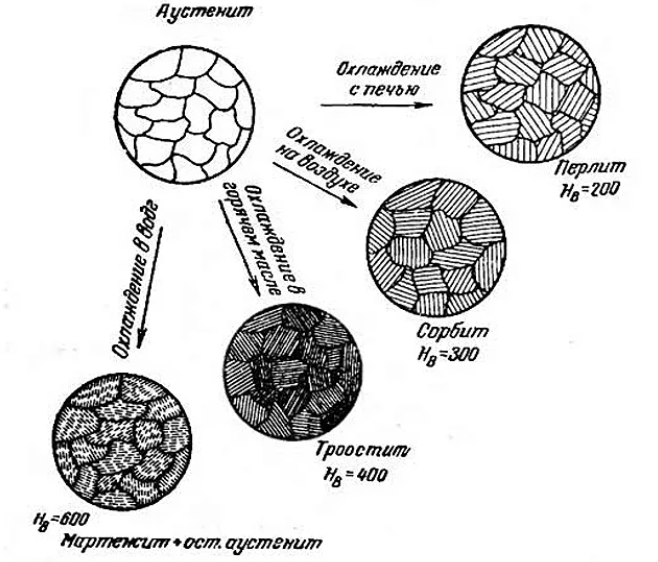

Различают следующие виды термической обработки: отжиг, нормализацию, закалку и отпуск.

Отжиг – термическая обработка, заключающаяся в нагреве металла (структура которого находится в неравновесном состоянии) до определенной температуры, в выдержке и последующем медленном охлаждении, с целью получения более устойчивой структуры.

Отжиг изделий применяют - для устранения внутренних напряжений, возникающих при сварке, снижения твердости, повышения пластичности и вязкости.

Температура нагрева изделий при отжиге различна.

Различают четыре вида отжига:

диффузионный

полный

неполный

рекристаллизационный

Диффузионный отжиг проводят с целью устранения химической неоднородности зерен металла.

При диффузионном отжиге изделие нагревают до температуры на 200…300 С выше значений температуры фазового превращения, выдерживают в печи в течении 10…12ч и медленно охлаждают до температуры 200 С.

При этом общее время отжига составляет 80…100ч.

Такой отжиг проводится для сварных заготовок из легированных сталей.

Легированная сталь — сталь, содержащая кроме железа и углерода (углеродистая сталь) другие специально вводимые в её состав элементы для увеличение механических свойств:

прочность,

пластичность,

ударная вязкость,

прокаливаемость,

для химической или тепловой стойкости (нержавеющие и котловые, быстрорежущие стали),

получение магнитных качеств.

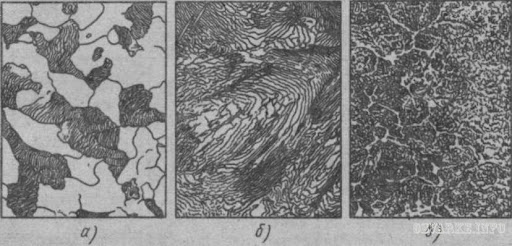

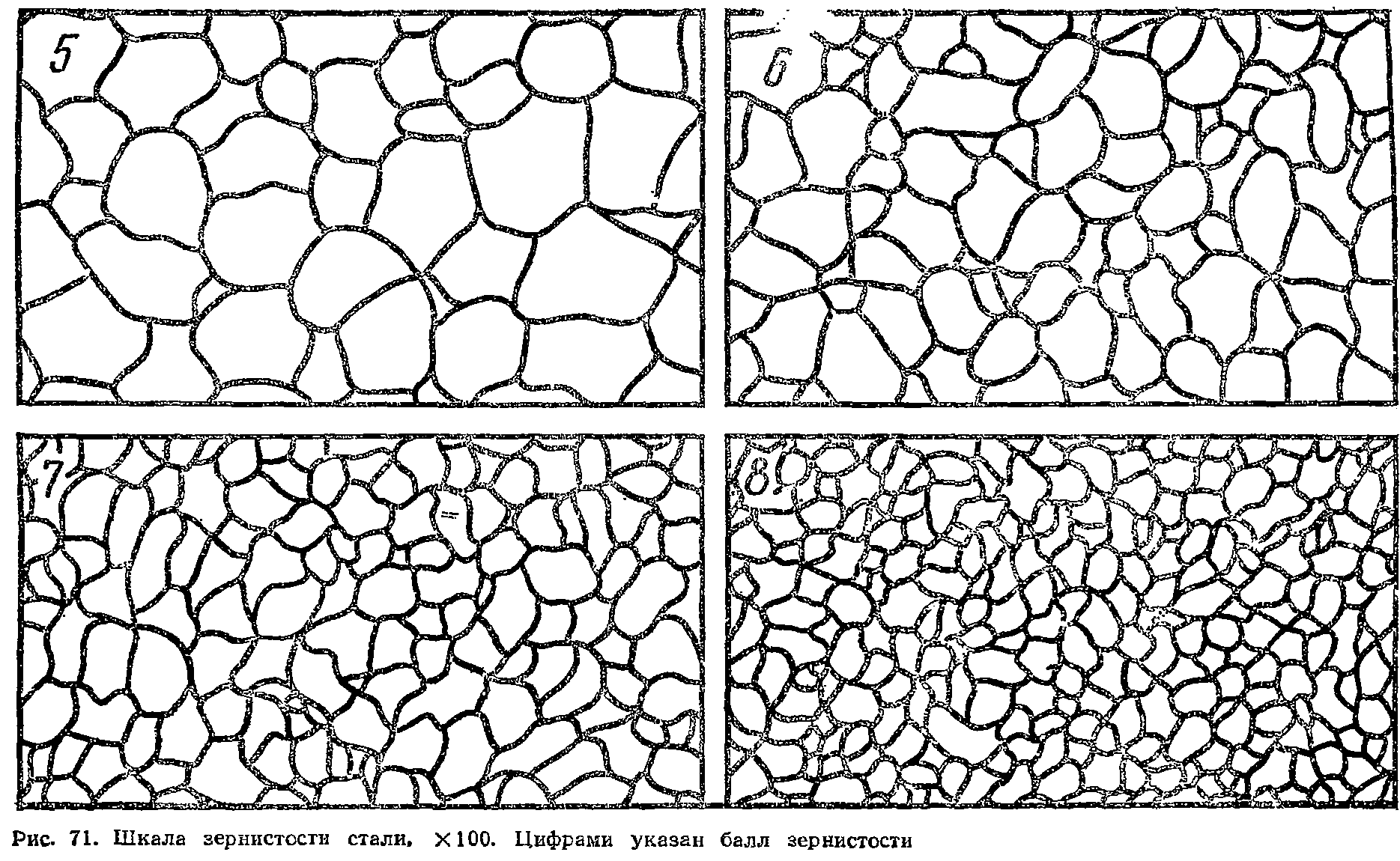

Полный отжиг основан на фазовой перекристаллизации зерен металлов, приводящей к их измельчению.

При полном отжиге устраняется волокнистая структура основного металла, полученная в процессе ковки или прокатки, происходит снятие внутренних напряжений и повышение пластичности изделий, что облегчает их дальнейшую обработку.

При полном отжиге температура нагрева на 30…50 выше значений температуры фазового превращения.

Фазовые превращения

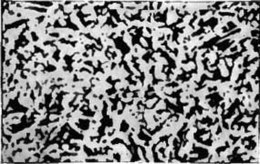

Полный отжиг применяют для сварных изделий из феррито-перлитных сталей.

перлит

Феррит (лат. ferrum — железо), фазовая составляющая сплавов железа, представляющая собой твёрдый раствор углерода и легирующих элементов в железе.

Является фазовой составляющей других структур, например, перлита, состоящего из феррита и цементита.

Феррито-перлитная структура - это структура, образованная в результате равновесного распада аустенита в углеродистых сталях с содержанием углерода менее 0,8%.

аустенит

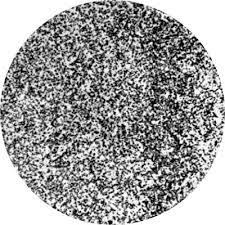

Неполный отжиг осуществляют при температуре нагрева на 20…30С выше значений температуры фазового превращения для сварных изделий из перлитных сталей.

После охлаждения структура стали из пластинчатого перлита с сеткой цементита превращается в структуру зернистого перлита, обладающую большой пластичностью.

цементит

Ре-кристаллизационный отжиг применяют для снятия внутренних напряжений, снижения твердости и получения равновесной структуры металла.

Отжиг проводят для сварных заготовок, полученных холодной обработкой (волочением, прокаткой).

Процесс ведут в печи при температуре нагрева, близкой к значениям температуры фазового превращения (650…700С), с последующим медленным охлаждением вместе с печью.

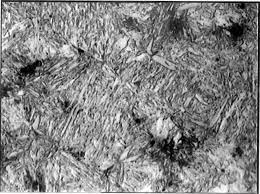

Нормализация – вид термической обработки, заключающийся в нагреве изделия из стали до температуры выше значений температуры фазового превращения на 50…60 С, непродолжительной выдержки (несколько минут), получения мелкозернистой структуры при этой температуре с последующим охлаждением на воздухе.

Наряду с получением мелкозернистой структуры металла процесс позволяет равномерно распределять -

- структурные составляющие, улучшает механические свойства металла и снижает остаточные напряжения конструкции.

ЗАКАЛКА

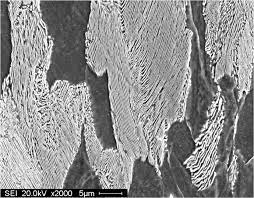

Закалка – вид термической обработки, заключающийся в нагреве изделий из стали до температуры выше критической точки превращения, выдержке их при этой температуре с последующим быстрым охлаждением (в воде, масле, расплавах солей, растворах кислот и щелочей).

В результате закалки повышается твердость, прочность, пластичность, и вязкость материала изделий.

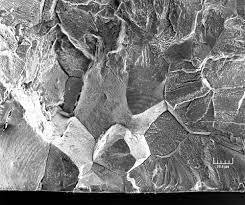

В зависимости от скорости охлаждения при закалке образуются фазовая структура: мартенсит, тростит.

Стали с содержанием углерода менее 0,25% не закаливаются.

мартенсит

Для повышения твердости и износостойкости поверхности изделий и сохранения менее твердой сердцевины применяют поверхностную закалку.

Нагрев в этом случае осуществляют токами высокой частоты или пламенем газовой горелки.

Отпуск – заключается в медленном нагреве деталей до температуры фазового превращения, выдержке и последующем охлаждении с целью превращения неравновесной структуры в более устойчивую.

При отпуске обеспечивается снятие внутренних напряжений, возникающих при закалке, и улучшение металлургических свойств, а также повышение коррозионной стойкости при сварке коррозионно-стойких материалов.

Различают: низкий, средний и высокий отпуск.

- Низкий отпуск проводят при температуре до 250С с целью получения мартенсита отпуска и снятия части внутренних напряжений при сохранении твердости.

- Средний отпуск проводят при температуре 350…500С с целью получения троостита отпуска. При этом обеспечивается высокое значение предела упругости и повышение ударной вязкости стали.

- Высокий отпуск проводят при температуре ниже (650…700С) с целью получения сорбита отпуска; в результате обеспечивается наилучшее соотношение между прочностными и пластическими свойствами материала:

- снижается твердость металла и повышается его пластичность и ударная вязкость.