МДК 02.01 — Оборудование для производства сварных конструкций

Основное оборудование для производства сварных конструкций

Оборудование для производства сварных конструкций

Для изготовления сварных конструкций необходимо сварочное оборудование.

Оно состоит из: источников питания, вспомогательных устройств и блока управления.

Существует несколько видов таких комплексных устройств, различающихся комплектующими.

Трансформаторы – понижают (преобразуют) напряжение переменного тока, что необходимо для создания электрической сварочной дуги.

Работа таких устройств и их настройка зависит от магнитного рассеивания (увеличенного или простого) и фазовой регулировки – характеристик трансформатора.

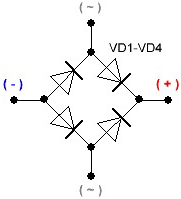

Выпрямители – необходимы для преобразования и понижения переменного тока, это влияет на ровность получаемого сварного шва и равномерную прочность.

Состоящие из блока полупроводниковых диодов, выпрямители работают с любыми электродами, сваривая все металлы и их сплавы.

С выпрямителем значительно снижается разбрызгивание металла, что ведет к уменьшению времени на производство, поскольку отсутствует необходимость очистки шва от расплава.

Сварочные Инверторы – сетевой выпрямитель, сглаживающий переменный ток.

Полученный постоянный ток попадает в инвертор. Затем трансформатор высокой частоты и силовой выпрямитель передают постоянный ток, отличающийся стабильностью и большой мощностью.

Такие элементы оборудования позволяют точно настроить аппаратуру для работы с любым электродом и выполнения различных задач.

Полуавтоматы – аппараты для работы в газовой среде.

Газ может использоваться инертный, например, аргон или гелий, а также активный, например, углекислый, азот или кислород.

Выбор газа, применяемого для производства сварных конструкций, зависит от материалов соединяемых деталей.

Электроды подаются к месту соединения автоматически, а настройка параметров сварки происходит либо вручную, либо также в автоматическом режиме.

Использование в производстве сварных конструкций полуавтоматов увеличивает скорость работы.

Одной из причин этого является отсутствие необходимости замены электрода, который поступает к месту сварки автоматически. При этом создается ровный и качественный шов. В основном, полуавтоматы применяются на производстве при больших объемах работ.

Сварочные аппараты TIG – работают как с переменным, так и с постоянным током в инертной защитной газовой среде.

Электроды для сварки – неплавящиеся вольфрамовые или графитовые. Из-за отсутствия расплава требуется применение присадок, часто изменяющих свойства шва.

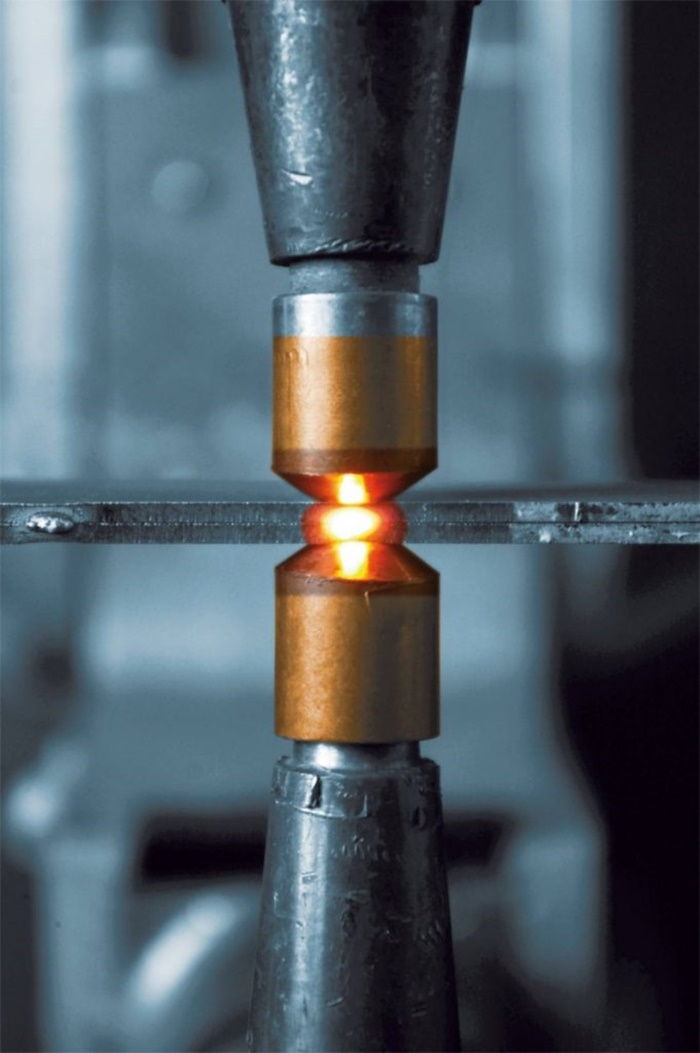

Точечная сварка – края свариваемых деталей складываются внахлест и зажимаются электродами, после чего через них проходит сварочная дуга, расплавляя металл.

Затем детали сжимаются еще сильнее и выдерживаются в таком положении, в результате металл кристаллизуется. Данный вид сварки применяют для соединения листового металла.

Аппараты плазменной резки – устройства, где плазменная струя, создаваемая ионизированным газовым потоком и электрической дугой, мгновенно разрезает металл.

Данное оборудование применяют на производстве.

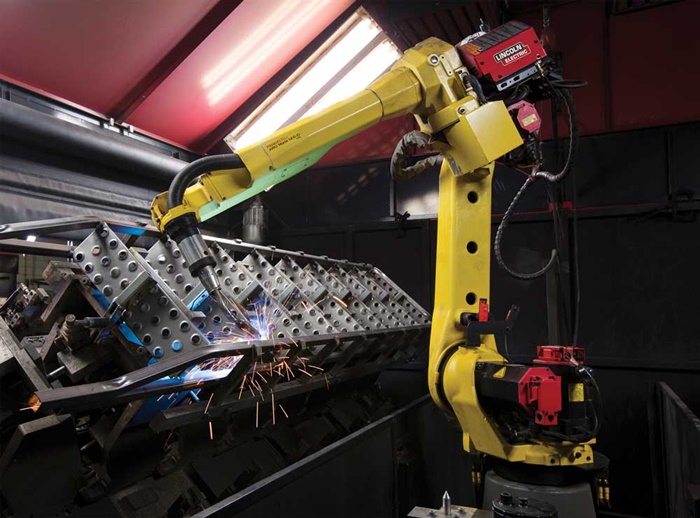

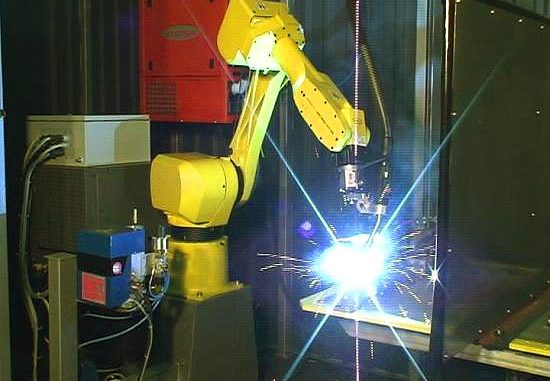

В промышленном производстве используют следующие виды сварочного оборудования:

МЕХАНИЗАЦИЯ СВАРОЧНЫХ ПРОЦЕССОВ

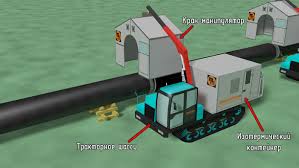

сварочные тракторы;

сварочные автоматы, перемещающиеся на самоходных тележках или подвесные;

специализированные сборочно-сварочные устройства.

Сварочное оборудование, применяемое в различных сферах деятельности, различают по объемам и скорости производства, а также качеству сварочного шва.

На крупных предприятиях используют программируемые аппараты со сложными блоками управления.

В личном хозяйстве или на мелких производствах применяют небольшие мобильные агрегаты, которые дают возможность работать в ограниченном пространстве.

Все типы современного сварочного оборудования дают возможность регулировать параметры и выполнять все условия для осуществления качественной сварки.

Этапы типового технического процесса производства сварных конструкций

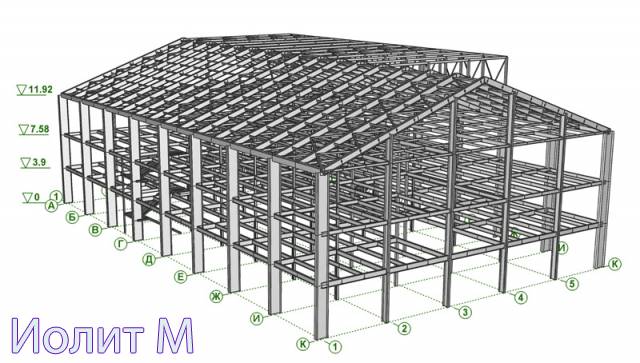

Производство сварных конструкций – это технологический процесс, разделённый на определенные этапы и требующий интегративного подхода.

Комплексность заключается не только в самом процессе сварки (методах и режимах), но и в создании новых материалов, повышающих надежность конструкции в местах соединения.

К примеру, разработка новых марок сталей для их использования в промышленности (они идеально подходят для производства сварных изделий) или новые процессы расчета и соединения сварных конструкций с приспособлением их под текущие задачи.

К технологии сварки изделий можно отнести создание современных материалов и оборудования, а также исследования и апробацию процессов соединения, которые повысят эффективность производства.

Причина! – в развитии различных направлений строительства и производства, они ставят новые задачи и для них разрабатываются все более сложные конструкции.

Новые изделия требуют применения разных методов сварки:

ручной электродуговой, автоматической или полуавтоматической.

С использованием флюса или защитных газов...

Сварные соединения также могут различаться: есть тавровые, угловые, стыковые, торцевые и пр.

Процесс производства сварной конструкции начинают с ее расчета и подготовки технической документации.

Затем следует

На последнем этапе – контроль мест сварки.

Все перечисленные ступени сварочного процесса важны и взаимосвязаны.

Они обеспечивают качество производимого изделия с заданными свойствами.

И весь этот процесс называется сварочным производством!

которое организуется в соответствии с особенностями различных отраслей машиностроения.

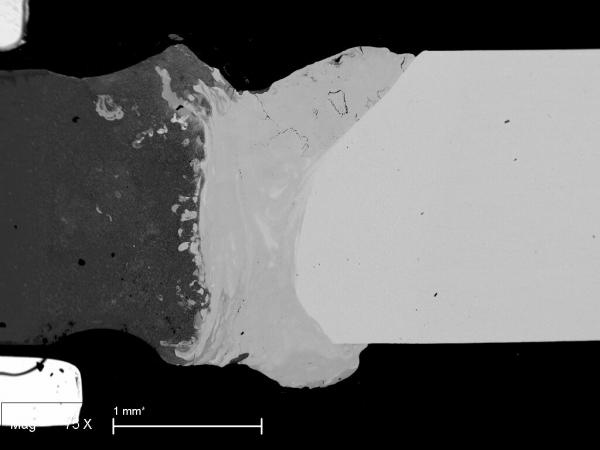

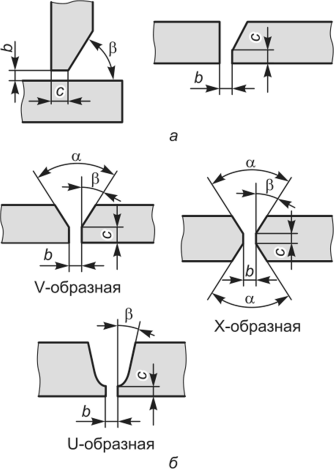

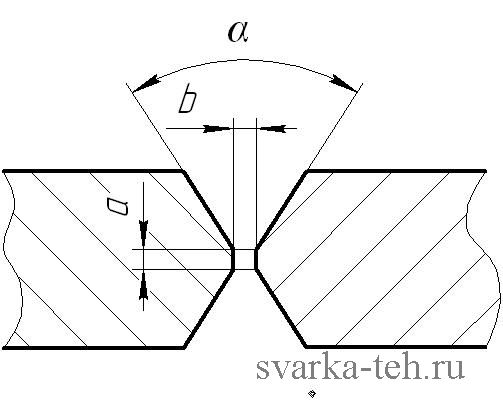

Еще одним существенным этапом производства является подготовка заготовок к сварочным работам.

Речь идет об их кромках, они обрабатываются под углом вручную – механически специальным оборудованием (кромкорезы, фаскосниматели) а также шлифовальной машиной.

Важен не только сам факт обработки, но и форма.

Наиболее эффективной считается Х-образная, поскольку она способствует наименьшему наплавлению металла при соединении. Соответственно повышается и качество шва.

СБОРОЧНО-СВАРОЧНЫЕ ПРИСПОСОБЛЕНИЯ

КЛАССИФИКАЦИЯ И ОСОБЕННОСТИ

Темы:

Общие требования, предъявляемые к сборочно-сварочным приспособлениям

Порядок проектирования сборочно-сварочных приспособлений

Классификация сборочно-сварочных приспособлений

Важным элементом технологического процесса производства сварных конструкций, определяющим качество их изготовления, является выбор или разработка технологической оснастки.

Технологическая оснастка – средство технологического оснащения, дополняющее технологическое оборудование для выполнения определенной части технологического процесса.

Приспособлением называют технологическую оснастку, предназначенную для установки или направления предмета труда или инструмента при выполнении технологической операции.

Приспособления позволяют облегчить сборку узла машины, обеспечить необходимую точность в процессе сборки и последующей сборки изделия.

Приспособление обеспечивают снижение трудоемкости работ, повышение производительности и улучшение условий труда, расширение технологических возможностей оборудования.

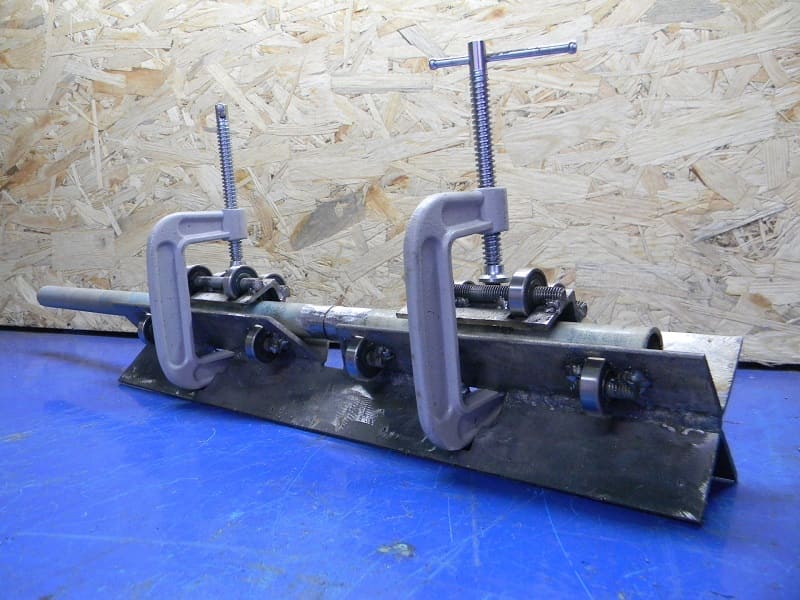

Основой сборочного приспособления является жесткий каркас с упорами, фиксаторами и прижимами.

Сборочно-сварочными приспособлениями называют дополнительные технологические устройства к стандартному оборудованию, используемые для выполнения различных технологических операций сварочных процессов.

Они могут входить в состав комплексно-механизированных рабочих мест, встраиваться в технологические линии или использоваться самостоятельно.

Сборочно-сварочные приспособления классифицируют:

- По выполняемым технологическим операциям.

Различают приспособления:

- для разметки заготовок;

- термической или механической обработки свариваемых элементов;

- сборки под сварку;

- сварки;

- контроля качества;

- правки изделий;

- покраски и маркировки изделий.

- По виду обработки и методам сварки.

Применяют приспособления для дуговой, электрошлаковой и контактной сварки, для наплавки, напыления, пайки и т.д.

- По степени специализации и в зависимости от характера производства (единичное, серийное, массовое) приспособления могут быть универсальными или специальными.

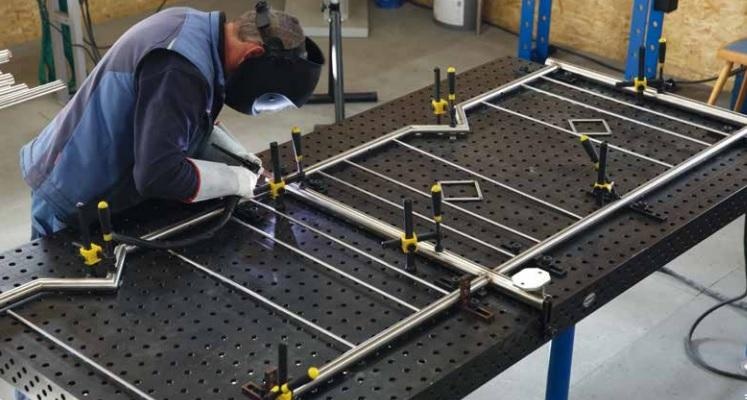

Универсальные приспособления общего назначения используются для сборки и сварки изделий широкой номенклатуры в условиях единичного и мелкосерийного производств. Они могут быть переналаживаемыми.

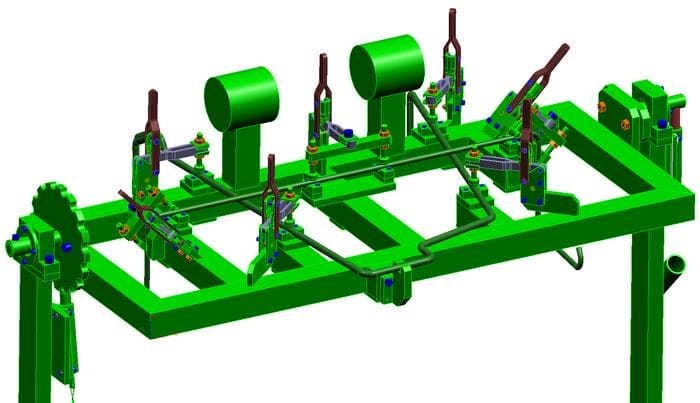

Специальные приспособления предназначены для выполнения какой-либо определенной операции при изготовлении элементов и узлов изделия в условиях серийного и массового производств.

Помимо универсальных и специальных приспособлений в мелкосерийном и единичном производствах используют также универсально-сборные приспособления (УСП).

Оснастка такого типа представляет собой набор различных элементов: универсальных плит с профильными и поперечными пазами, типовых сменных упоров, фиксаторов, штырей, прихватов, планок, крепежных деталей и т.п.

Для каждой собираемой конструкции разрабатывается своя схема настройки сборного приспособления.

- По уровню механизации и автоматизации приспособления могут быть ручными, механизированными, полуавтоматическими и автоматическими.

- По виду установки различают стационарные, передвижные и переносные приспособления, которые могут быть поворотными и неповоротными.

- При выполнении тех или иных установок положение изделия в процессе сварки приходится изменять.

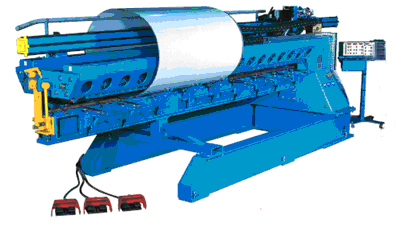

- Это осуществляется с помощью приспособлений: позиционеров, вращателей, кантователей, роликовых стендов, манипуляторов

- Они могут быть как установочные, переводящие изделие в положение, удобное для сварки, так и сварочные, обеспечивающие кроме установки изделия его перемещение со скоростью сварки, или включают элементы, направляющие движение сварочной головки.

- По необходимости и возможности поворота.

- По источнику энергии силового привода различают: ручные, пневматические, гидравлические, электромеханические, магнитные, вакуумные и центробежно-инерционные приспособления.

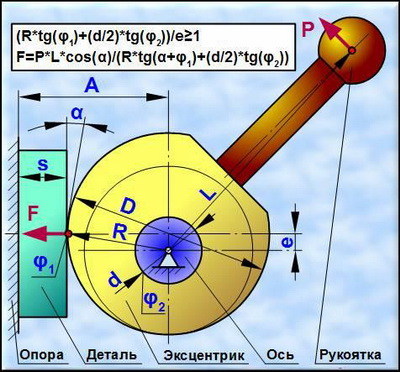

В единичном и мелкосерийном производствах и при монтажных работах следует применять ручные, универсальные, переносные приспособления с винтовыми, клиновыми, эксцентриковыми, рычажными, пружинными и магнитными прижимами.

а – г – винтовые;

д, е – эксцентриковые; ж – и – рычажные

В условиях серийного и массового производств используют специальные приспособления с быстродействующими механизмами загрузки, установки, зажатия, разгрузки, поворота и др. свариваемых элементов.

Общие требования, предъявляемые к сборочно-сварочным приспособлениям.

- На выбор технологической оснастки и сборочно-сварочных приспособлений оказывают влияние:

- - характер производства;

- - особенности конструкций сварного узла;

- - требования к точности сборки и качеству сварного соединения;

- - технология изготовления заготовок;

- - способ сварки и другие факторы.

Конструктивное исполнение оснастки влияет на выбор средств межоперационного транспорта и регламентирует степень механизации всего процесса изготовления изделий.

Сборочно-сварочная оснастка должна обеспечивать:

пространственное размещение деталей в свариваемом узле, исключая операцию подгонки, а также быстроту и надежность базирования и закрепления изделия в приспособлении;

точность сборки в пределах допусков, установленных чертежом;

удобство доступа к местам прихватов и сварки;

наиболее выгодный порядок сборки и последовательность наложения сварных швов;

соблюдение заданного размера (зазора) между кромками свариваемых деталей;

надежное закрепление свариваемого изделия силовыми прижимами — винтовыми, пневматическими и гидравлическими;

возможность сварки в нижнем положении;

быстрый отвод теплоты от мест интенсивного нагрева;

снижение сварочных деформаций в свариваемом узле;

надежную защиту базовых и установочных поверхностей, силовых элементов (штоков цилиндров, резьбовых поверхностей силовых зажимов и др.), а также корпуса самой оснастки от прилипания сварочных брызг;

надежный токоподвод для создания условий стабильного режима сварки с целью устранения прихватки поворотных цапф кантователей к корпусу технологической оснастки и для нормальной работы подшипников качения в механизме поворота планшайб;

возможность механизации транспортных операций.

Элементы сборочно-сварочных приспособлений должны быть достаточно прочными и жесткими для точного закрепления изделия в требуемом положении и для исключения его деформаций при сварке.

Зажимные и установочные элементы (шаблоны, упоры, фиксаторы) сварочной оснастки не должны создавать заклинивания под действием сварочных деформаций элементов свариваемого или собираемого на прихватках узла, при необходимости они должны обеспечивать сдвиг детали в сторону от установочных элементов, а уже затем свободный съем узла.

- Вся технологическая оснастка должна удовлетворять требованиям техники безопасности и обладать следующими характеристиками:

- - хорошей ремонтопригодностью для быстрой замены изнашивающихся деталей;

- - быть удобной в эксплуатации;

- - обеспечивать свободный доступ при установке и снятию деталей и узлов;

- - облегчать труд рабочего;

- - обеспечивать безопасность проведения работ за счет применения зажимных механизмов с самотормозящимися звеньями, блокировочных и защитных устройств.

Порядок проектирования сборочно-сварочных приспособлений

- Исходными данными для выбора или разработки сборочно-сварочных приспособлений являются:

- - чертеж детали и сварной конструкции в целом;

- - технологический процесс изготовления конструкций;

- - технические условия (ГОСТ!) на изготовление и приемку конструкции;

- - производственная программа, назначение и условия эксплуатации приспособления.

- Сначала разрабатывают принципиальную схему приспособления на основе общих принципов базирования и зажима деталей в приспособлении с расчетом прочности или жесткости его элементов, а затем разрабатывают общий вид приспособления с учетом силового привода и точности исполнительных размеров.

- Техническое задание разрабатывают в соответствии с технологическим процессом изготовления конструкции и утверждают главным технологом и главным сварщиком предприятия.

- Проектирование приспособлений выполняют в последовательности:

- по сборочному чертежу изделия определяют базовую деталь и устанавливают базовые поверхности для фиксирования или крепления в приспособлении;

- определяют усилия, действующие на приспособление в процессе его эксплуатации;

- разрабатывают принципиальную схему приспособления;

- разрабатывают конструктивную схему или эскизную компоновку приспособления с последующим расчетом или конструктивно определяют размеры его основных деталей;

- окончательно оформляют конструкцию приспособления в виде сборочных чертежей;

- определяют экономическую эффективность применения предлагаемого приспособления;

- разрабатывают рабочие чертежи приспособления.

При конструировании приспособления необходимо учитывать простоту загрузки деталей и заготовок, жесткость их закрепления, безопасность работы.

Основные элементы следует выбирать из числа типовых, применяемых на предприятиях.

После разработки приспособления определяют его эффективность и окупаемость! в производстве.

В заключение выполняется деталировка приспособления и оформляется вся документация.

В процессе конструирования оснастки необходимо выполнить расчеты по определению усилий зажима деталей в зависимости от величин сварочных деформаций и точности базирования, которые определяют требуемую точность изготовления сварного изделия, а также основных параметров силового привода.

При разработке приспособлений следует руководствоваться эргономическими принципами художественного конструирования машин и механизмов.

В сложных вариантах следует готовить модели или макеты приспособлений с целью проверки вариантов композиционных решений.

Ответить на вопросы:

Что является важным элементом Технологического процесса при создании металлоконструкций?

Для чего нужна Технологическая оснастка?

Для чего нужны Приспособления при проведении сварочных работ?

Какую роль выполняют Приспособления при выполнении сварочных работ?

Что является основой при Проектировании Сборочных приспособлений?

Для чего нужны Сборочно-сварочные приспособления?

Перечислить Сборочно-сварочные приспособления по классификации.

Какие бывают Сборочно-сварочные приспособления?

Объяснить принцип действия – эксцентрикового зажима.

Для чего нужна Технологическая оснастка? На что оснастка имеет влияние в процессе сборочных операций?

Какими должны быть Сборочно-сварочные приспособления, и на что влиять при изготовлении металлоконструкций?

Что главное необходимо учитывать при Проектировании Сборочно-сварочного оборудования?