МДК 02.01 — Строение сварного шва

- Строение сварного шва

- Строение сварного шва на примере сварки низкоуглеродистой стали, имеющей наибольшее применение в сварных конструкциях.

- Отдельные участки, имеющие различное строение зерен и называемые зонами сварного шва.

- Основной металл, который в процессе сварки нагревается и частично расплавляется.

- Чем выше температура нагрева, тем большие изменения будет претерпевать металл.

- В той зоне основного металла, где температура нагрева углеродистой стали не превышает 720° С, сталь сохраняет те же свойства, которыми она обладала до сварки.

- Металл шва образуется в результате кристаллизации расплавленных основного и электродного (присадочного) металла. Доля электродного металла шва составляет при ручной дуговой сварке от 50 до 70%, при сварке под флюсом от 30 до 40%.

- Химический состав металла шва может значительно отличаться от состава основного металла вследствие химических реакций и перемешивания, происходящих в сварочной ванне. На химический состав металла шва влияет также состав покрытия, флюса, режим сварки, защита дуги от окружающей атмосферы и пр.

- Зона сплавления, расположенная на границе между основным и наплавленным металлом. Если зерна основного и наплавленного металла хорошо срослись и как бы проникают друг в друга, то такие швы обладают наибольшей прочностью.

- Зона сплавления имеет очень малую ширину и трудно различима, так как сливается с границей шва. Если между зернами основного металла и металла шва имеется пленка окислов, то в этом месте шов обладает пониженной прочностью из-за нарушения сцепления частиц основного и наплавленного металла.

- Зона влияния.

- За зоной сплавления располагается участок основного металла, где он не изменяет своего первоначального химического состава.

- Однако структура основного металла, на этом участке меняется под влиянием нагревания при сварке.

- Этот участок носит название зоны термического (теплового) влияния или просто зоны влияния.

- Строение зоны влияния при ручной дуговой сварке низкоуглеродистой стали

- Рядом с металлом шва расположена зона сплавления, с которой граничит участок перегрева.

- Здесь основной металл уже не нагревается до температуры плавления, хотя температура его достаточно высока и лежит в пределах 1100—1500° С, что вызывает значительный рост зерен на данном участке, и почти всегда сопровождается образованием игольчатой структуры.

- Эта часть шва обычно является наиболее слабым местом и металл здесь обладает наибольшей хрупкостью, хотя это существенно не влияет на прочность сварного соединения вделом, за исключением тех случаев, когда перегрев значителен.

- По мере удаления от оси шва температура металла понижается.

- В пределах температур 900—1100°С находится участок нормализации, характеризующийся наиболее мелкозернистым строением, так как здесь температура нагрева лишь незначительно превышает критическую* температуру.

- На участке нормализации металл сварного соединения обладает наибольшей прочностью и пластичностью.

- Следующий участок основного металла, лежащий в пределах температур 720—900° С, подвержен лишь частичному изменению структуры и потому называется участком неполной перекристаллизации.

- В нем наряду с довольно крупными зернами имеются скопления мелких зерен. В этой части металла подведенного тепла уже оказалось недостаточно для перекристаллизации и измельчения всех зерен.

- Участок, соответствующий нагреву от 500 до 720°С, называется участком рекристаллизации; в нем структура стали не изменяется, а происходит лишь восстановление прежней формы и размеров зерен, разрушенных и деформированных при прокатке металла.

- При дальнейшем понижении температуры от 500° С и ниже нельзя заметить признаков теплового воздействия на основной металл.

- Наименьшую ширину (около 2,5 мм) зона термического влияния имеет при ручной дуговой сварке тонкопокрытыми электродами.

- При ручной сварке толстопокрытыми' электродами зона влияния больше и составляет 5—6 мм.

- При газовой сварке она наибольшая и достигает 25—27 мм.

- Ширина зоны влияния зависит от основных условий процесса сварки, определяемых толщиной и видом свариваемого металла (величины тока, скорости сварки, условий отвода тепла от места сварки).

- Так, например, при автоматической сварке низкоуглеродистой стали толщиной 40 мм, со скоростью 10—12 м/ч, током 2000—2500 А ширина зоны влияния достигает 8—10 мм; при автоматической сварке этой же стали толщиной 2 мм, током 1200—1400 А, при скорости 360 м/ч ширина зоны влияния всего 0,5—0,7 мм.

- При сварке среднеуглеродистых и низкоуглеродистых сталей, склонных к закалке, структура металла в зоне влияния будет несколько иной.

- В этом случае за участком сплавления будут расположены (в направлении слева — направо): 8 — участок закалки, 9 — участок неполной закалки, 10— зона отпуска, 11 — основной металл.

Сварное соединение, сталь, структура, свойства, структурная неоднородность, равнопрочность, деформация прокаткой

Накопленный опыт эксплуатации сварных изделий показывает, что с течением времени происходит разрушение их элементов, как правило, по сварным соединениям вследствие воздействия температурных и силовых нагрузок, различных видов коррозии и других факторов.

Это обусловлено тем, что для сварных соединений характерны структурная неоднородность и наличие концентрации остаточных напряжений, не соответствующих им в соединяемых частях металлоконструкций.

Для анализа свойств сварных соединений стержней из углеродистых сталей была выбрана сталь 20 стандартного состава, сварку выполняли низкоуглеродистым электродом типа Св08Г2С.

Состав металла шва был следующим:

0, 076 С;

0,196 Mn;

,88 Si;

1,4 S;

2,4 P;

4,4 Cr;

1,7 Ni;

2,2 Cu;

,5 Al;

,5 As;

0,7 N.

Исследование микроструктуры осуществляли на образцах, подвергнутых шлифовке и полировке.

Использовали приемы химического травления для определения различных составляющих структуры зон сварного соединения с помощью реактива, состоящего из 4%-ного спиртового раствора.

После травления образцы промывали и высушивали фильтровальной бумагой.

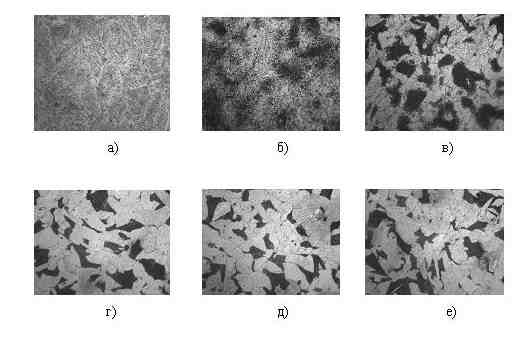

Микроструктура зон сварного соединения:

а) зона сварного шва;

б) зона неполного расплавления;

в) зона перегрева;

г) зона нормализации;

д) зона неполной перекристаллизации;

е) зона рекристаллизации.

После горячей деформации прокаткой в одном направлении структура сварного соединения становится более неоднородной и неравновесной, что также говорит о понижении его качества, однако после деформации прокаткой в разном направлении структура становится более однородной, в структуре сварного соединения происходят процессы рекристаллизации, что приводит к выравниванию свойств по сечению образца, повышению его качества и прочности, то есть частичному упрочнению сварного соединения.