МДК 02.01 — Технология сварки плавлением

Оглавление / Contents

- Технология сварки плавлением

ТЕХНИКА И ТЕХНОЛОГИЯ РУЧНОЙ ДУГОВОЙ СВАРКИ (наплавки, резки) ПОКРЫТЫМИ ЭЛЕКТРОДАМИ

Тема:1

Технология сварки плавлением

(создание неразёмных соединений)

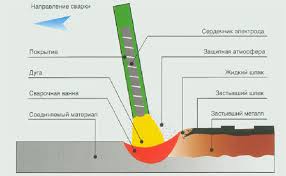

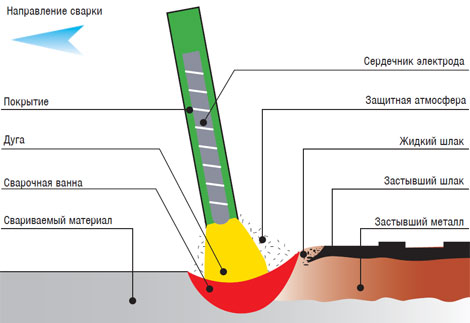

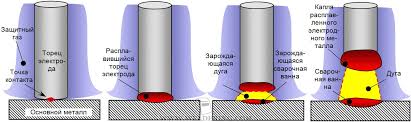

По своей природе сварка является металлургическим процессом и характеризуется теми же физико-химическими процессами, которые протекают в сварочной зоне, которые определяются взаимодействием расплавленного металла со сварочными флюсами, шлаками и газами, а также охлаждением и кристаллизацией металла шва и превращениями основного металла в зоне термического воздействия.

Эти процессы протекают на всех стадиях дуговой сварки: в период плавления электрода, перехода капли жидкого металла через дуговой промежуток и в самой сварочной ванне.

Но в отличие от сталелитейной металлургии условия протекания металлургических процессов при сварке отличаются рядом особенностей, влияющих как на ход их развития, так и на получаемые результаты.

Малый объем сварочной ванны (и в то же время достаточно большие относительные количества реагирующих фаз в ней).

Высокие температуры в различных областях сварочной зоны и большой перегрев расплава в ванне.

Движение жидкого металла - интенсивное перемешивание расплавленных продуктов и их непрерывное обновление и обмен в сварочной ванне.

Высокие скорости охлаждения и кристаллизации наплавленного металла.

То есть, происходит - активное взаимодействие расплавленного металла с окружающей газовой средой и флюсами, нагретыми до высоких температур.

Протекание процессов проходит с большой скоростью. Однако в связи с кратковременностью существования расплава и постоянного обновления взаимодействующих фаз, все эти процессы не доходят до полного завершения, и большинство реакций в сварочной зоне не достигает равновесного состояния, на физико-химическом уровне.

Физические процессы на атомарном уровне

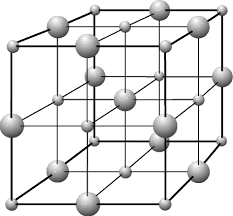

В твердой фазе практически не происходит перераспределения химических веществ, и кристаллическим телам свойственна строгое расположении частиц.

В то же время силы, удерживающие атомы в узлах кристаллической решетки, очень малы. Достаточно тепловой энергии самих атомов, чтобы они отклонялись от равновесного положения на заметные расстояния.

Тепло, образующееся в плавильных агрегатах в результате горения топлива, передается твердой металлической шихте, и расходуется на тепловое расширение - являющееся следствием увеличения колебательного движения атомов относительно их обычного равновесного положения.

=========================================

В процессе сварки:

При быстрой кристализации создаются условия, препятствующие полному очищению металла шва от различных неметаллических включений, оксидов и газов, которые из-за быстрого затвердевания расплава не успевают выходить на поверхность сварочной ванны и удаляться в шлак.

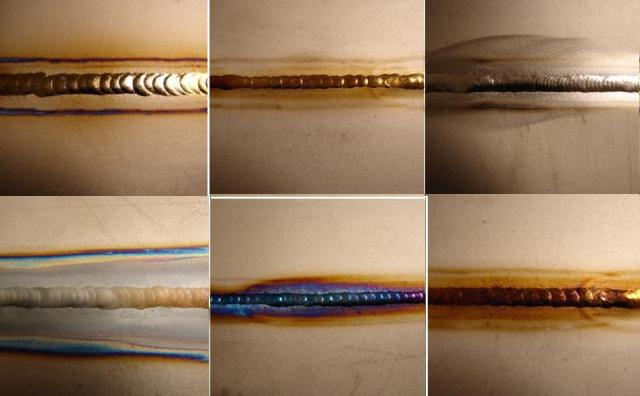

Влияние режимов сварки на форму, состав и свойства сварного шва.

Окисление шва

Имеющие место металлургические процессы связаны с протеканием определенных химических реакций, в результате которых может происходить окисление или раскисление металла шва, легирование его определенными элементами, растворение и выделение в шве газов.

Некоторые из них (химические реакции) ведут к ухудшению свойств получаемых соединений и являются нежелательными (окисление), другие способствуют повышению качества и свойств соединений, например, раскисление.

Диссоциация (распад на атомы). Атомы фтора, соединяясь с электронами, превращаются в ионы с малой подвижностью. Это ведет к снижению проводимости дугового промежутка и ухудшению стабильности дуги.

пример: водяной пар, в зависимости от условий протекания реакций, водяной пар может окислять или восстанавливать металл сварочной ванны.

В состав многих покрытий электродов входят карбонаты. Разлагаясь при высоких температурах, они выделяют углекислый газ (СО2), который в свою очередь диссоциирует с образованием кислорода.

Следовательно: находясь в атомарном состоянии, газы становятся химически активными и, реагируя с металлом, резко ухудшают его качество.

Высокая температура в зоне дуги приводит к быстрому плавлению электродного металла, покрытия, флюса, а также металла свариваемых частей.

Молекулы кислорода, азота, водорода, находящиеся в воздухе в зоне дуги, частично распадаются на атомы и ионы.

В атомарном состоянии эти элементы обладают высокой активностью, вступают в химические соединения с элементами расплавленной стали и растворяются в ней, образуя после остывания хрупкий металл.

Высокая температура при сварке приводит так же к испарению, выгоранию и разбрызгиванию металла и других веществ, находящихся в зоне сварки.

И так: металл сварочной ванны может окисляться за счет кислорода, содержащегося в газовой среде и шлаках в зоне сварки.

Кроме того, окисление может происходить и за счет оксидов (окалины, ржавчины), находящихся на кромках деталей и поверхности электродной проволоки.

При нагреве имеющаяся в ржавчине влага испаряется, молекулы воды диссоциируют, а получающийся кислород окисляет металл.

Окалина же при плавлении металла превращается в оксид железа также с выделением кислорода.

При недостаточной защите сварочной ванны окисление происходит за счет кислорода воздуха.

Наибольшую опасность для качества шва и представляет FeO (оксид железа) способный растворяться в жидком металле.

Этот оксид обладает температурой плавления (1 565°C) большей, чем у основного металла (1300-1500°C), поэтому при кристаллизации металла шва он затвердевает в последнюю очередь.

И в результате он располагается в виде прослоек по границам зёрен, что вызывает снижение пластических свойств металла шва.

И чем больше кислорода в шве находится в виде FeO, тем сильнее ухудшаются его механические свойства.

FeO - образуется при сгорании Fe (железа) на воздухе.

Окисление приводит к уменьшению легирующих элементов, их содержания в металле шва.

Кроме того, образующиеся оксиды могут оставаться в шве в виде различных включений, значительно снижающих механические свойства сварных соединений, особенно пластичность и ударную вязкость металла шва.

При случайном увеличении длины дуги капли электродного металла могут окисляться кислородом окружающего воздуха.

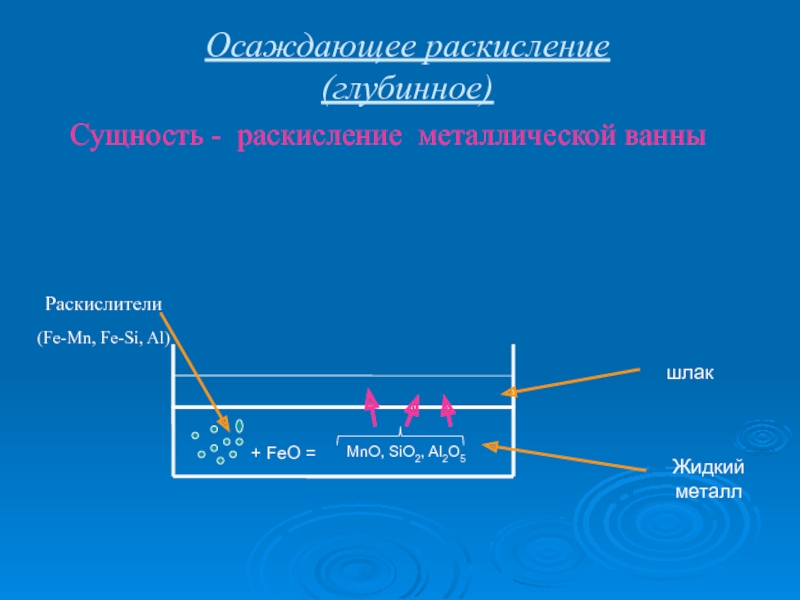

Раскисление металла при сварке

Применяемые при сварке защитные меры не всегда обеспечивают отсутствие окисления расплавленного металла. Поэтому его требуется раскислить.

Раскислением - называют процесс восстановления железа из его оксида и перевод кислорода в форму нерастворимых соединений с последующим удалением их в шлак.

В качестве раскислителей применяют – марганец, кремний, титан, алюминий, углерод.

Раскислители вводят в сварочную ванну через электродную проволоку, покрытия электродов и флюсы.

Кристаллизация сварочной ванны

Сварной шов при дуговой сварке формируется путем кристаллизации (затвердевание) расплавленного металла сварочной ванны.

Кристаллизацией называют процесс образования кристаллов металла из расплава при переходе его из жидкого в твердое состояние.

Сварочная ванна условно может быть разделена на две области: переднюю (головную) и заднюю (хвостовую).

В передней части горит дуга и происходит нагревание и расплавление металла, а в хвостовой - охлаждение и кристаллизация расплава.

В процессе образования шва различают первичную и вторичную кристаллизации.

Теплота отводится в основной металл, окружающий сварочную ванну.

В процессе затвердевания в расплаве могут появляться и новые центры кристаллизации - тугоплавкие частицы примесей, обломки зерен, и т.п.

Структура сварного соединения

Сварное соединение при сварке плавлением включает в себя:

Сварной шов — участок сварного соединения, образовавшийся в результате кристаллизации сварочной ванны.

Зону сплавления — зону, где находятся частично сплавившиеся зерна металла на границе основного металла и шва.

Зону термического влияния (ЗТВ) - участок основного металла, не подвергшийся расплавлению, структура и свойства которого изменились в результате нагрева при сварке плавлением.

Основной металл — металл подвергающихся сварке соединяемых частей, не изменивший своих свойств при сварке.

Сварной шов образуется в результате расплавления основного и электродного металлов, а потому после затвердевания он имеет структуру литого металла с вытянутыми столбчатыми кристаллитами.

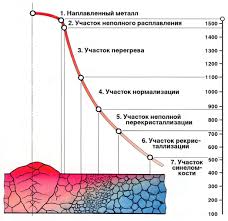

В зоне термического влияния изменение нагрева происходит от температуры плавления на границе со швом до комнатной температуры.

При этом в металле могут происходить различные структурные и фазовые превращения, приводящие к появлению участков металла, различающихся по структуре.

При сварке низкоуглеродистых сталей в ней отмечают участки:

неполного расплавления

перегрева

нормализации

неполной перекристаллизации

рекристаллизации

синеломкости.

Синеломкость - снижение пластичности стали при одновременном повышении прочности, наблюдаемое при деформации в интервале температур, вызывающих синий цвет побежалости (200 300 .С)

Участок неполного расплавления - примыкает непосредственно к сварному шву и является переходным от литого металла шва к основному.

На этом участке происходит образование соединения и проходит граница сплавления. Он представляет собой узкую область (0,1 - 0,4 мм) основного металла, нагревавшегося до частичного оплавления зерен.

Участок перегрева - область основного металла, нагреваемого до температур 1100 - 1450°С,

В связи с чем металл этого участка отличается крупнозернистой структурой и пониженными механическими свойствами, и тем заметнее, чем крупнее зерно и шире зона перегрева.

Участок нормализации (перекристаллизации) - охватывает область основного металла, нагреваемого до температуры 900 - 1100°С.

Металл этого участка обладает высокими механическими свойствами, так как при нагреве и охлаждении на этом участке образуется мелкозернистая структура в результате перекристаллизации без перегрева.

Участок неполной перекристаллизации - нагревается в пределах температур 725 - 900°С.

В связи с неполной перекристаллизацией, вызванной недостаточным временем и температурой нагрева, структура металла состоит из смеси мелких перекристаллизовавшихся зерен и крупных зерен, которые не успели перекристаллизоваться.

Свойства его более низкие, чем у металла предыдущего участка.

Участок рекристаллизации - наблюдается при сварке сталей, подвергавшихся холодной деформации (прокатке, ковке, штамповке). При нагреве до температуры 450 - 725°С

В этой области основного металла развивается процесс рекристаллизации, приводящий к росту зерна, огрублению структуры, к разупрочнению металла.

Участок, нагреваемый в области температур 200 - 450°С - является переходным от зоны термического влияния к основному металлу.

В этой области могут протекать процессы старения металла в связи с выпадением карбидов и нитридов железа. Понижается пластичность и вязкость металла. По структуре этот участок практически не отличается от основного металла.

Таким образом, сварное соединение характеризуется неоднородностью свойств.

Ширина околошовной зоны зависит - от толщины металла, вида и режима сварки.

Например, при ручной дуговой сварке она составляет обычно 5 - 6 мм.

================================================

ТЕМА 2

Влияние параметров режима сварки на форму и размеры шва

К параметрам режима дуговой сварки относятся:

- величина (А), полярность и род сварочного тока (AC/DC)

- напряжение дуги (U)

- скорость сварки

- площадь сечения (диаметр) проволоки (электрода) - плотность тока

- толщина и состав электродного покрытия

- вылет сварочной проволоки

- положение электрода и изделия при сварке

- размер зерен сварочного флюса и его состав

От этих параметров зависят форма и размеры шва, его химический состав.

На форму и размеры шва также влияет и техника сварки.

С повышением сварочного тока (A) возрастает глубина провара, ширина же шва практически не изменяется.

Влияние тока на форму и размеры сварного шва

С увеличением напряжения дуги (U) - ширина шва резко возрастает, глубина провара уменьшается.

Также снижается и выпуклость (высота усиления) шва.

При сварке на постоянном токе (в особенности обратной полярности) ширина шва будет гораздо больше, чем при сварке на переменном токе с таким же значением напряжения.

Влияние напряжения дуги на форму и размеры сварного шва.

- Влияние скорости сварки на форму и размеры шва.

(Одна из причин неравномерности сварного шва по всей длине)

- С возрастанием скорости сварки - ширина шва уменьшается, и глубина понижается.

При скорости сварки свыше 70–80 м/ч возможны подрезы по обеим сторона шва из-за недостаточного прогрева основного металла.

- Скорость сварки выбирает сварщик в зависимости от свойств основного металла, характеристик электрода, положения шва и т. д.

- Скорость сварки должна быть такой, чтобы жидкий металл сварочной ванны немного поднимался над поверхностью основного металла с плавным переходом к нему без подрезов и наплывов.

Для предотвращения перегрева металла высоколегированные стали сваривают с большей скоростью.

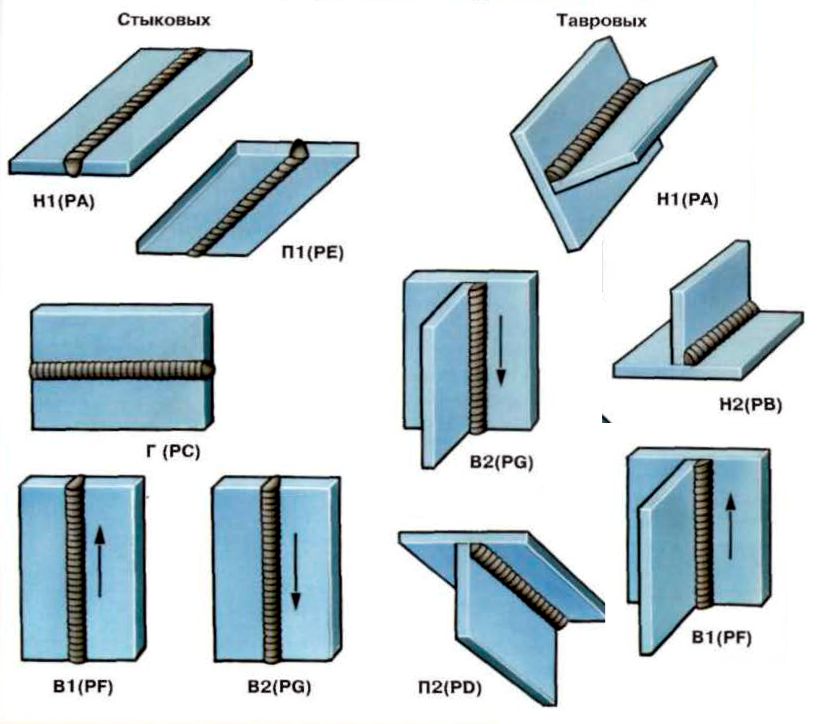

Расположение шва в пространстве

Расположение шва в пространстве влияет на выбор основных параметров режима ручной дуговой сварки.

Ручную сварку используют для стыков во всех пространственных положениях, но наиболее удобным положением считается нижнее.

И надо учитывать положение шва в пространстве при расчете основных параметров и выборе электрода.

Влияние угла наклона электрода и изделия.

Изменяя угол положения электрода к основному металлу, сварщик может изменять направление давления дуги и как следствие размеры шва.

Сварка углом вперед способствует уменьшению глубины провара и увеличению ширины шва.

Немножко уменьшается высота выпуклости шва. (этот приём можно использовать для сварки тонколистового металла).

Хорошее сплавление кромок изделия сваркой углом вперед позволяет повысить скорость сварки.

При сварке углом назад глубина шва увеличивается, а ширина уменьшается.

Сварка на подъём увеличивает глубину провара и уменьшает ширину шва, при сварке на спуск — наоборот.

Глубина провара также зависит от амплитуды движения электрода — чем больше амплитуда, тем меньше провар.

Температура окружающей среды практически не влияет на геометрические размеры шва. Значительное увеличение происходит при предварительном подогреве до 500 °C

С уменьшением диаметра проволоки (электрода) возрастает плотность тока в электроде, что приводит к росту глубины провара и выпуклости шва, но при этом снижается ширина шва.

Таким образом, при уменьшении диаметра проволоки можно получить более глубокий провар при неизменной силе тока (А) или такой же провар при меньшей силе тока.

При возрастании вылета проволоки диаметром не более 3 мм из токоподводящего мундштука (наконечник) снижается глубина провара, что может привести к возникновению краевых наплавов в шве.

Так же на качество сварного шва имеет значение зазор между электродом и основным металлом.

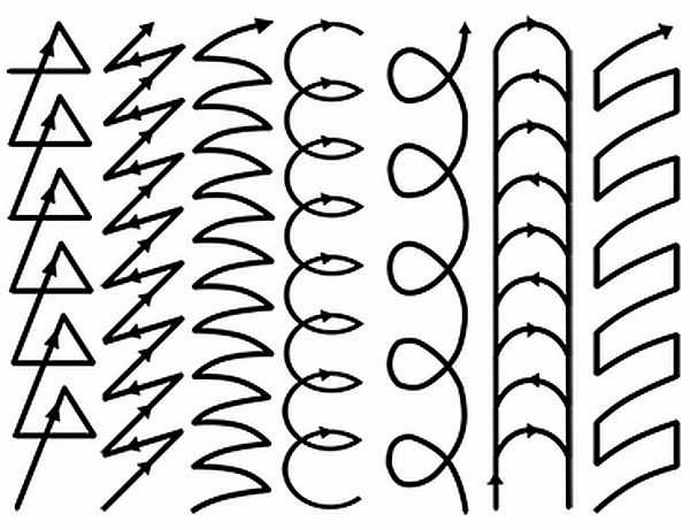

Техника ведения электрода (колебательные движения)

Выполнение их зависит от ширины зазора разделки кромок, пространственного положения, и ответственной конструкции, детали, толщены металла, рекомендаций в тех. документах, либо выбор техники делает сам сварщик.

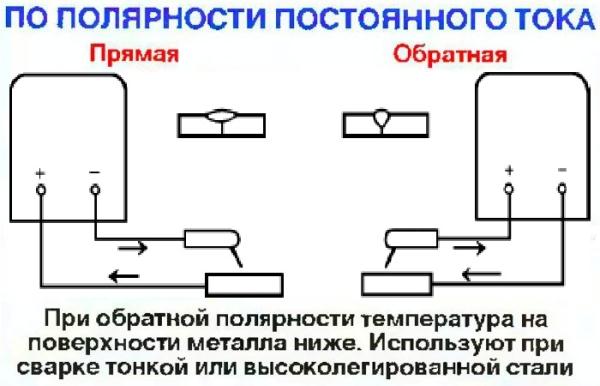

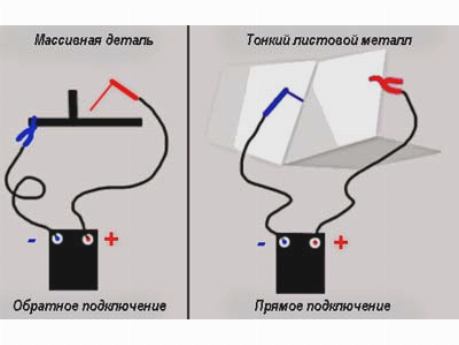

Прямая и обратная полярность.

электрод-отрицательная и электрод-положительная полярность

(Прямая полярность - это электрод на минусе, обратная полярность - электрод на плюсе)

При сварке током обратной полярности температура больше на электроде, т. е. основной металл нагревается меньше.

Применяют при стыковке высокоуглеродистых и легированных сталей, нержавейки, чувствительных к перегреву.

На прямой полярности температура больше на основном металле, т. е. разогревается сильнее, что позволяет углубить корень сварочного шва.

(расплавленным металлом ванны легче управлять, металл растекается, что позволяет плавными движениями создавать направленность сварного шва, при этом легко контролируется и глубина сваривания).

Переменный ток позволяет уменьшить на 15—20% глубину провара по сравнению с постоянным током обратной полярности.

Постоянный ток прямой полярности дает возможность получить шов меньшей ширины, чем постоянный ток обратной полярности и переменный ток.

Уменьшение диаметра электрода приводит к увеличению глубины провара, особенно при сварке на небольших токах.

С повышением сварочного тока становится меньше влияние увеличения диаметра электрода. Ширина шва тем больше, чем больше диаметр электрода.

===================================================

В разделе: «Методический материал для самостоятельного изучения основ Сварочного производства»

https://dispace.edu.nstu.ru/didesk/course/show/8835/4

размещён учебный материал для самостоятельного изучения Основ Сварочного производства, изложенный в доступной форме.

Последовательно, читая и изучая данный учебный материал, можно ознакомиться с базовыми принципами Сварочного дела.

Данные Лекции с учебным материалом и иллюстрациями позволят получить необходимые теоретические познания, которые будут способствовать овладению и практическими навыками.

Все файлы с учебным материалом, в формате PDF, можно скачать по имеющимся в разделе ссылкам.