МДК02.01.Основы расчета и проектирования сварных конструкций — УСЛОВИЯ И ТРЕБОВАНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ СВАРНЫХ КОНСТРУКЦИЙ

- МДК02.01.Основы расчета и проектирования сварных конструкций

- ВВОДНОЕ ЗАНЯТИЕ

Тема: Технические условия для изготовления сварных конструкций

- Технические условия изготовления сварной конструкции предусматривают - технические условия на основные материалы, сварочные материалы, а также требования, предъявляемые к заготовкам под сборку и сварку, к сварке и к контролю качества сварки.

- Технические условия (ТУ) – это документ, устанавливающий технические требования к продукции, материалам, изделиям, работам и услугам. ТУ разрабатываются с учётом требований технических регламентов государственных, отраслевых и международных стандартов, а также на основе собственных исследований и разработок предприятия-изготовителя.

- Технические условия разрабатываются в соответствии с ГОСТ 2.114-95 “Единая система конструкторской документации”.

- В качестве основных материалов, применяемых для изготовления ответственных сварных конструкций работающих при динамических нагрузках должны применяться легированные стали по ГОСТ 19281-89 или углеродистые обыкновенного качества не ниже марки Ст3пс по ГОСТ 380- 94.

- Для неответственных сварных конструкций должны применяться стали не ниже марки Ст3пс по ГОСТ 380-94.

- Соответствие всех сварочных материалов требованиям стандартов должно подтверждаться сертификатом заводов-поставщиков, а при отсутствии сертификата – данными испытаний лабораторий завода.

- При ручной дуговой сварке должны применяться электроды не ниже типа Э42А по ГОСТ 9467-75 со стержнем из проволоки Св-08 по ГОСТ 2246-70. При сварке в углекислом газе должна применяться проволока не ниже Св-08Г2С по ГОСТ 2246- 70.

- Сварочная проволока не должна иметь ржавчины, масла и других загрязнений

- Требования к заготовкам под сварку предусматривают, чтобы свариваемые детали из листового, фасонного, сортового и другого проката должны быть выправлены перед сборкой под сварку.

- После вальцовки или гибки детали не должны иметь трещин и заусенцев, надрывов, волнистости и других дефектов.

- Кромки деталей, обрезанных на ножницах, не должны иметь трещин и заусенцев. Обрезная кромка должна быть перпендикулярной к поверхности детали.

- Допускаемый уклон в случаях, не оговоренных на чертежах, должен быть 1:10, но не более 2 мм.

- Необходимость механической обработки кромок деталей должна указываться в чертежах и технологических процессах.

- Вмятины после правки и криволинейность свариваемых кромок не должны выходить за пределы установленных допусков на зазоры между свариваемыми

- деталями.

- Предельные отклонения угловых размеров, если они не оговорены в чертежах, должны соответствовать десятой степени точности ГОСТ 8908-81.

- Детали, поступающие на сварку, должны быть приняты ОТК.

- требования и условия качественного выполнения сварной металлоконструкции

- - Сборка свариваемых деталей должна обеспечивать наличие установленного зазора в пределах допуска по всей длине соединения.

- - Кромки и поверхности деталей в местах расположения сварных швов на ширину 25-30 мм должны быть очищены от ржавчины, масла и других загрязнений непосредственно перед сборкой под сварку.

- - Детали, предназначенные для сварки, в местах соединения должны быть с обеих сторон очищены от окалины, масла, ржавчины и других загрязнений.

- - Детали с трещинами и надрывами, образовавшимися при изготовлении, к сборке под сварку не допускаются. Указанные требования обеспечиваются технологической оснасткой и соответствующими допусками на собираемые детали.

- - При сборке не допускается силовая подгонка, вызывающая дополнительные напряжения в металле.

- - Допускаемое смещение свариваемых кромок относительно друг друга

- и величина допустимых зазоров должны быть не более величин, устанавливаемых на основные типы, конструктивныѐ элементы и размеры сварных соединений по ГОСТ14771-76, ГОСТ23518-79, ГОСТ5264-80, ГОСТ11534-75, ГОСТ14776-79, ГОСТ15878-79, ГОСТ8713-79, ГОСТ11533-75.

- - Местные повышенные зазоры должны быть устранены перед сборкой под сварку. Разрешается заваривать зазоры наплавкой кромок детали, но не более 5% длины шва.

- Заполнять увеличенные зазоры кусками металла и другими материалами запрещается!

- - Сборка под сварку должна обеспечивать линейные размеры готовой сборочной единицы в пределах допусков.

- - Сечение прихваток допускается размером до половины сечения сварного шва. Прихватки должны ставиться в местах расположения сварных швов. Наложенные прихватки должны быть очищены от шлака.

- - Прихватка элементов сварных конструкций при сборке должна выполняться с использованием тех же присадочных материалов и требований, что и при выполнении сварных швов.

- - Размеры прихваток должны быть указаны в картах технологического процесса.

- Сборка под сварку должна быть принята ОТК.

- - При транспортировке и кантовке собранных под сварку металлоконструкций должны быть приняты меры, обеспечивающие сохранение геометрических форм и размеров, заданных при сборке.

- - К сварке ответственных сборочных единиц должны допускаться только аттестованные сварщики имеющие удостоверение, устанавливающее их квалификацию и характер работы, к которой они допущены.

- - Сварочное оборудование должно быть обеспечено вольтметрами, амперметрами и манометрами, за исключением тех случаев, когда установка приборов не предусмотрена. Состояние оборудования должно проверяться сварщиком и наладчиком ежедневно.

- - Профилактический осмотр сварочного оборудования отделом главного механика и энергетика должен осуществляться не реже одного раза в месяц.

- - Изготовление стальных сварных конструкции должно производиться в соответствии с чертежами и разработанным на их основе техпроцессом сборки и сварки.

- - Технологический процесс сварки должен предусматривать такой порядок наложения швов, при котором внутренние напряжения и деформации в сварном соединении будут наименьшими, и должен обеспечивать максимальную возможность сварки в нижнем положении.

- - Выполнять сварочные работы методами, не указанными в технологическом процессе и настоящем стандарте, без согласования с главным специалистом по сварке запрещается. Отступление от указанных в картах техпроцесса режимов сварки, последовательности сварочных операций не допускается.

- - Поверхности деталей в местах расположения сварных швов должны быть проверены перед сваркой. Свариваемые кромки должны быть сухими. Следы коррозии, грязи, масла и другие загрязнения не допускаются.

- - Зажигать дугу на основном металле, вне границ шва, и выводить кратер на основной металл запрещается.

- - Отклонение размеров поперечного сечения сварных швов, указанных в чертежах, при сварке в углекислом газе, должны быть в соответствии с ГОСТ14771- 76.

- - По наружному виду сварной шов должен иметь равномерную поверхность без наплывов и натеков с плавным переходом к основному металлу.

- - По окончании сварочных работ, до предъявления изделия ОТК, сварные швы и прилегающие к ним поверхности должны быть очищены от шлаков, наплывов, брызг металла, окалины и проверены сварщиком.

- - При сварке деталей разной толщины режим сварки следует устанавливать в соответствии с толщиной более тонкой детали.

- После сборки деталей под сварку необходимо проверять зазоры между деталями. Величина зазоров должна соответствовать ГОСТ 14771-76.

- - Размеры сварного шва должны соответствовать чертежу сварной конструкции по ГОСТу 14776-79.

- В процессе сборки и сварки ответственных сварных конструкций должен осуществляться по-операционный контроль на всех этапах их изготовления.

- Процент контроля параметров оговаривается технологическим процессом.

- - Перед сваркой следует проверить правильность сборки, размеры и качество прихваток, соблюдение геометрических размеров изделия, а также чистоту поверхности свариваемых кромок, отсутствие коррозии, заусенцев, вмятин, других дефектов.

- - В процессе сварки должны контролироваться последовательность операций, установленная техпроцессом, отдельные швы и режим сварки.

- - После окончания сварки контроль качества сварных соединений должен осуществляться внешним осмотром и измерениями.

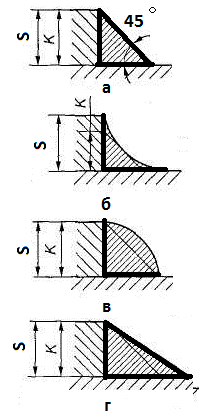

- - Угловые швы допускаются выпуклые и вогнутые, но во всех случаях катетом шва следует считать катет вписанного в сечение шва равнобедренного треугольника.

- - Контроль размеров сварных швов, точек и выявленных дефектов должен производиться измерительным инструментом с ценой деления 0,1 или специальными шаблонами

- Внешний осмотр и обмер сварных соединений должен производиться согласно ГОСТ3242-7

- Исправление дефектного участка сварного шва более двух раз не допускается!