МДК 05.03 Наплавка дефектов деталей и узлов машин, механизмов конструкций и отливок под механическую обработку и пробное давление — НОВЫЕ ВИДЫ НАПЛАВКИ

Новые виды сварки и наплавки

К новым видам сварки и наплавки, не нашедшим еще широкого применения в авторемонтном производстве, но успешно апробированным в лабораторных условиях, можно отнести:

- электронно-лучевую,

- лазерную сварку, наплавку токами высокой частоты,

- наплавку пропиткой композиционных сплавов,

- наплавку взрывом,

- наплавку самораспространяющимся высокотемпературным синтезом.

Они разработаны в различных научно-исследовательских институтах, в том числе НПО НИИавтопрома.

Электронно-лучевая сварка

Электронно-лучевую сварку можно применять при ремонте, например, блоков шестерен.

Спаренный блок шестерен, состоящий из двух шестерен разного диаметра, при поломке или износе зубьев одной из них ранее не подлежал ремонту и отправлялся в утиль.

Учитывая конструктивную сложность и высокую стоимость изделия, блок шестерен можно восстановить следующим образом.

Сначала отрезают поврежденную шестерню, изготавливают точно такую же новую и приваривают ее электронно-лучевой сваркой к неповрежденной старой без разделки соединяемых кромок.

Работоспособность блока шестерен после такого ремонта не уступает работоспособности нового блока.

При этом способе глубина проплавления без значительного нагрева металла околошовной зоны может достигать достаточно большой величины (до 40 мм).

Электронным лучом также можно проводить отбеливание кулачков чугунных распределительных валов, повышая таким образом в несколько раз их износостойкость.

Лазерная сварка

Лазерная сварка имеет ряд особенностей, выгодно отличающих её от других способов: локальность процесса сварки, возможность сваривания труднодоступных мест, незначительное тепловложение в изделие.

Сварка лазерным лучом может производиться как на воздухе при обычных условиях, так и в среде защитного газа, например аргона.

Благодаря возможности преломления при помощи зеркал лазерный луч можно направлять в труднодоступные места, такие как внутренняя рабочая поверхность чугунных гильз блока цилиндров, что дает возможность повысить ее износостойкость на 30…50%.

Восстановлению лазерной сваркой подвергают многие детали, испытывающие значительные контактные нагрузки.

После такого восстановления существенно повышается износостойкость фасок тарелок клапанов, рабочих поверхностей золотников топливной аппаратуры, седел выпускных клапанов и др.

Наплавка токами высокой частоты

Наплавку износостойкого порошка токами высокой частоты можно использовать для восстановления, например, внутренней поверхности гильзы цилиндра.

Это позволяет повысить ее износостойкость в 1,8…2,5 раза по сравнению с износостойкостью поверхности нового изделия.

Сущность способа заключается в следующем. Предварительно в гильзу цилиндра засыпается шихта, состоящая из наплавляемого порошка и флюса. После этого гильзе задается вращение. В результате шихта равномерно распределяется по внутренней поверхности гильзы.

Затем в гильзу цилиндров вводится индуктор, который нагревает её до температуры плавления шихты. В качестве наплавочного материала используют такой сплав, который обладает минимальной магнитной проницаемостью и имеет температуру плавления на 150…200°С ниже температуры плавления основного металла.

К таким материалам относится прежде всего высокоуглеродистый и высокохромистый сплав – сормайт. Он обеспечивает высокую твердость, износостойкость и адгезионную прочность.

В качестве флюса применяют смесь на базе борного ангидрида и обезвоженной буры. В результате получают наплавленный слой, состоящий из твердого раствора на основе хрома, сложной эвтектики, а также избыточных карбидов и боридов, поверхностная твердость которого равна HRCЭ 55…58.

Для снижения остаточных напряжений после наплавки, как правило, производят высокотемпературный отпуск. Лучшие результаты дает отпуск при нагреве детали до температуры 550°С, выдержке в течение 4 часов и медленном охлаждении.

Такой отпуск снижает остаточные напряжения гильзы в среднем в 4,7 раза.

Наплавка пропиткой композиционных сплавов

Наплавку пропиткой композиционных сплавов в основном применяют для восстановления плоских деталей. На деталь устанавливают форму, которая образует над восстанавливаемой поверхностью полость.

Ее высота должна соответствовать толщине наплавляемого слоя. В эту полость засыпают смесь мелких крупиц литого карбида и отходов металлокерамического твердого сплава.

Над смесью укладывают куски наполнителя, т. е. сплава, например, марганцевого мельхиора, который обладает низкой температурой плавления и хорошей смачивающей способностью.

При нагреве восстанавливаемой детали до температуры, превышающей температуру плавления сплава-наполнителя, получают композиционное покрытие, которое после отверждения подвергают механической обработке.

наплавка взрывом

Запрессовка концов труб в трубной решетке теплообменника специальными зарядами взрывчатого вещества

При наплавке взрывом (плакировании) восстанавливаемую деталь устанавливают на жесткое массивное основание. Над ней располагают пластину присадочного материала, поверх которой укладывают заряд гранулированного взрывчатого вещества.

При взрыве образуется плоская детонационная волна, которая нагревает и сжимает присадочный материал. При этом на поверхности контакта возникает давление, измеряемое в тысячах МПа, которое вызывает пластическое течение присадочного металла. В результате образуется прочная металлическая связь присадочного материала с основой.

При этом практически отсутствует перемешивание присадочного материала с основой, что позволяет сформировать уникальные в своем роде эксплуатационные свойства покрытия.

Покрытия из плакированного материала обладают высокой фреттингстойкостью и износостойкостью при абразивном изнашивании.

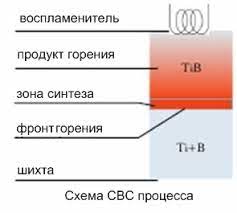

Наплавка самораспространяющимся высокотемпературным синтезом

Наплавка самораспространяющимся высокотемпературным синтезом основана на использовании большого количества теплоты, выделяющейся при реакции некоторых химических элементов с бором, углеродом, азотом, кремнием и другими металлоидами.

Для обеспечения процесса высокотемпературного синтеза присадочные материалы должны быть подобраны так, чтобы образующиеся в результате химической реакции вещества (инициаторы) обладали большой энергией активации.

Благодаря этой энергии реакция взаимодействия из локальной зоны постепенно распространяется далее, вызывая цепь превращений вещества на всей поверхности детали.

Полученный в результате химической реакции продукт представляет собой тугоплавкое соединение (композиционное покрытие), которое обладает большой прочностью сцепления с основным металлом и высокой износостойкостью.