МДК 05.03 Наплавка дефектов деталей и узлов машин, механизмов конструкций и отливок под механическую обработку и пробное давление — Лекция 3 Восстановление деталей сваркой и наплавкой

ТЕХНОЛОГИЯ И ОБОРУДОВАНИЕ

для восстановления деталей сваркой и наплавкой различных металлов и сплавов

Лекция1

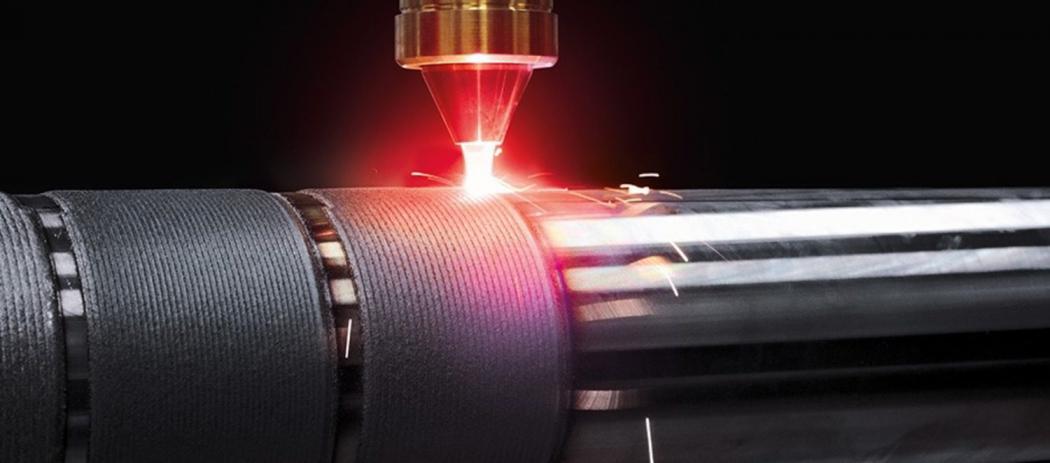

Наплавка в среде защитного газа

Наплавка в среде защитного газа в значительной степени отличается от других способов восстановления деталей – не нужно ни флюсов, ни электродных покрытий.

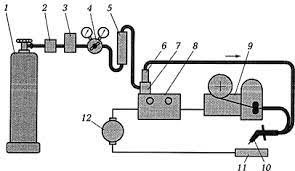

Дуга между плавящимся электродом и наплавляемым изделием горит в струе защитного газа. Он подается из баллона по рукаву через сопло горелки в пространство между концом электродной проволоки и наплавляемым изделием.

Защитный газ окружает электрическую дугу со всех сторон и вытесняет воздух из плавильного пространства, предохраняя расплавленный металл от воздействия кислорода и азота воздуха (рис. 17).

При наплавке этим способом углеродистых и низколегированных сталей в качестве защитного газа используют углекислый газ, а высоколегированных сталей – аргон.

При наплавке в среде углекислого газа применяют электродные проволоки малого диаметра (0,8…2,0 мм) и токи относительно большой плотности.

Расход углекислого газа в зависимости от диаметра электродной проволоки может составлять 8…15 дм3/мин. На расход газа также оказывают влияние скорость наплавки, конфигурация изделия и наличие движения воздуха.

Параметры режима наплавки в среде углекислого газа (диаметр электродной проволоки, сила тока, напряжение дуги и скорость наплавки) определяются в том числе по диаметру наплавляемой детали.

Наплавку в среде углекислого газа ведут на постоянном токе обратной полярности. Источники питания электрической дуги должны иметь жесткую внешнюю характеристику и скорость нарастания силы тока короткого замыкания в интервале 70…110 кА/с.

Рис. 17. Схема наплавки в среде защитного газа: 1 – электродная проволока; 2 – сварочная горелка; 3 – атмосфера защитного газа; 4 – электрическая дуга; 5 – сварочная ванна

Скорость подачи проволоки зависит от силы тока, устанавливаемой с таким расчетом, чтобы в процессе наплавки не было коротких замыканий и обрывов дуги.

Скорость наплавки устанавливают в зависимости от толщины наплавляемого металла и качества наплавленного слоя. При этом наплавку валиков обычно осуществляют с шагом 2,5…3,3 мм.

Твердость наплавленного металла обусловлена маркой и типом электродной проволоки, которую выбирают в зависимости от материала восстанавливаемой детали и требуемых физико-механических свойств наплавленного металла.

При наплавке в среде углекислого газа в основном используют электродную проволоку Св-12ГС, Св-08ГС, Св-08Г2С, Св-12Х13, Св-06Х19Н9Т, Св-18ХМА, Нп-30ХГСА и порошковую проволоку ПП-Р18Т, ПП-Р19Т, ПП-4Х28Г и др., которые позволяют получить наплавленный слой твердостью 200…300 НВ.

Преимущества наплавки в среде защитного газа:

процесс происходит без вредных выделений и образования шлаковой корки;

открытая дуга дает возможность наблюдать и корректировать процесс наплавки;

наплавка может проводиться при любом пространственном положении поверхности наплавляемой детали;

производительность процесса на 20…70% выше по сравнению с электродуговой наплавкой;

возможность проводить наплавку на мелких деталях, например валах диаметром 10 мм.

Недостатки наплавки в среде защитного газа:

повышенное разбрызгивание наплавляемого металла;

ограниченное легирование наплавленного слоя;

необходимость защиты от излучения открытой дуги.

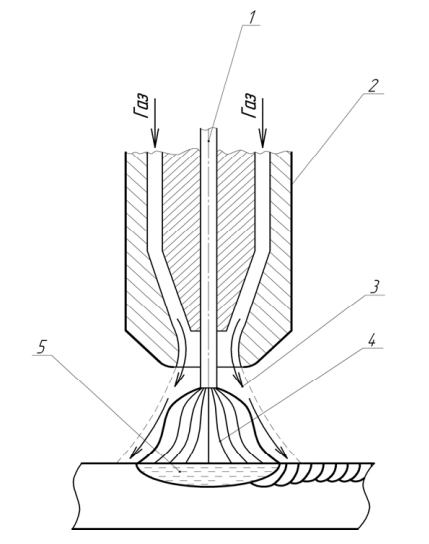

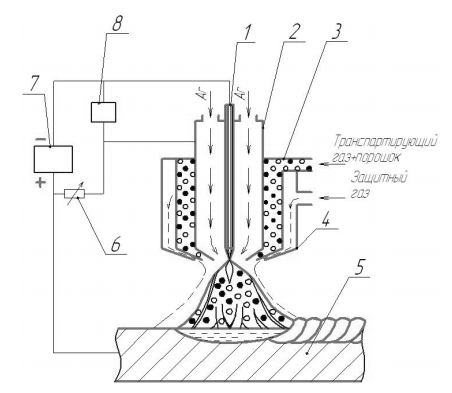

Большими технологическими возможностями при восстановлении деталей широкой номенклатуры в условиях ремонтного производства обладает дуговая наплавка с газопламенной защитой (рис. 18).

Способ позволяет наплавлять плотные слои металла, используя при этом доступные и относительно дешевые углеродистые проволоки.

С целью повышения твердости наплавленного слоя также можно наплавлять высокоуглеродистые проволоки, которые в последующем хорошо воспринимают закалку.

Особенностью способа является подача защитных газов в зону наплавки двумя концентричными потоками: в наружном потоке – природный газ, а во внутреннем потоке – кислород. Таким образом, электрическая дуга горит между электродом и изделием в факеле газокислородного пламени.

Сгорая, природный газ защищает наплавляемый металл от взаимодействия с воздухом. Однако это сопровождается образованием в наплавленном слое обильной пористости. Вредное влияние газа на пористость наплавленного металла подавляется кислородом.

Рис. 18. Схема наплавки с газопламенной защитой: 1 – сопло для подачи кислорода; 2 – сопло для подачи природного газа; 3 – мундштук; 4 – присадочная проволока; 5 – деталь

При выполнении наплавочных работ в качестве газа обычно используют ацетилен или пропано-бутановую смесь.

Для наплавки с газопламенной защитой применяется двухсопловая горелка. Ее крепят к мундштуку таким образом, чтобы её ось совпадала с концом электрода. От перегрева в процессе наплавки газовая горелка и головка мундштука защищены системой водяного охлаждения.

Установка для наплавки с газопламенной защитой монтируется на суппорте токарного станка. Для создания газопламенной защиты установку оснащают горелкой, системой питания горелки газами, а также системой охлаждения горелки и наплавляемой детали.

Для питания электрической дуги применяют источники с пологопадающей или жесткой внешней характеристикой. «Плюс» источника питания подключают к электроду.

Охлаждение детали раствором кальцинированной соды и использование тока большей силы, чем при наплавке в углекислом газе, позволяют сформировать наплавленный слой удовлетворительного качества и высокой твердости 56…64 HRCЭ.

Преимущества дуговой наплавки с газопламенной защитой:

возможность наплавлять детали небольшого диаметра, не опасаясь их перегрева;

высокая производительность процесса;

возможность применения для наплавки электродных проволок большого диаметра.

Недостаток дуговой наплавки с газопламенной защитой:

повышенная пористость наплавленного слоя.

плазменная наплавка

Все большее распространение в ремонтном деле получает плазменная наплавка.

По виду присадочного материала способы плазменной наплавки можно разделить на три основные группы:

наплавка проволокой или прутками;

наплавка по неподвижной присадке, уложенной на наплавляемой поверхности;

наплавка порошком.

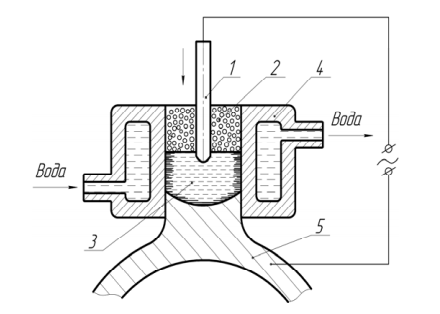

Плазменная наплавка порошком (плазменно-порошковая наплавка) используется при нанесении тонкослойных покрытий на тяжелонагруженные детали с относительно малым износом.

С её помощью восстанавливают такие ответственные детали, как коленчатые, распределительные валы, клапаны двигателей внутреннего сгорания, крестовины карданных шарниров и др.

Этим деталям для нормальной работы требуется по поперечному сечению иметь твердый поверхностный слой и пластичную сердцевину.

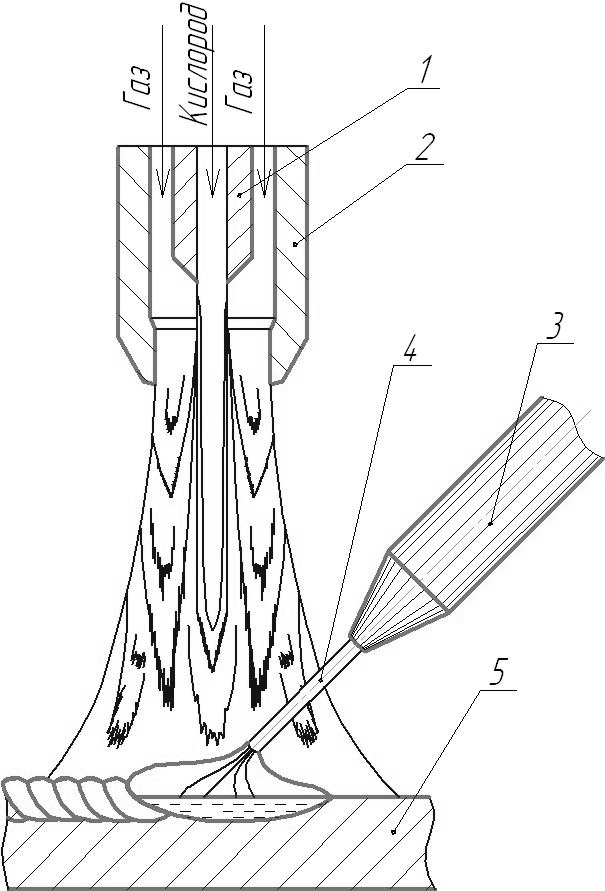

Особенностью плазменной наплавки является использование комбинированной плазменной дуги – косвенного и прямого действия.

Дуга косвенного действия, горящая между вольфрамовым электродом и соплом горелки, служит в основном для устойчивой работы плазмотрона.

Более мощная дуга прямого действия, горящая между электродом и изделием, обеспечивает необходимый нагрев поверхности изделия, плавление присадочного металла и образование сварочной ванны. Мелкогранулированный металлический порошок, подаваемый инертным транспортирующим газом из специального порошкового питателя в зону дуги, расплавляется в потоке плазменной струи и выносится ее течением на обрабатываемое изделие (рис. 19).

При этом струя плазмы, подогревая деталь, обеспечивает хорошее сплавление присадочного материала с основным металлом.

Защита наплавляемого слоя от воздействия кислорода и азота воздуха обеспечивается потоком защитного инертного газа, который окружает плазменную струю.

При плазменной наплавке в качестве плазмообразующего, защитного и транспортирующего газа обычно используют аргон.

Рис. 19. Схема плазменно-порошковой наплавки: 1 – электрод; 2 – плазменное сопло; 3 – фокусирующее сопло; 4 – защитное сопло; 5 – изделие; 6 – балластный реостат; 7 – источник питания; 8 – осциллятор

Наплавка металлическим порошком позволяет получить износостойкие покрытия с высокими физико-химическими свойствами, которые значительно увеличивают долговечность изделий. Благодаря высокой температуре плазменного потока (до 35000°С) наплавку можно осуществлять порошками, получаемыми практически из любых наплавочных сплавов независимо от степени их легирования, твердости, пластичности и других свойств.

Наибольшее применение получили порошки из кобальтовых и никелевых сплавов. В меньшей степени используются порошки на основе железа и меди.

Существуют две основные схемы ввода порошка в зону дуги, отличающиеся тем, что в одном случае порошок вводится в зону дуги внутри плазмотрона, а в другом – вне его.

При внутреннем вводе порошка в зону дуги создаются более благоприятные условия для его нагрева плазмой. При внешней подаче порошка его нагрев менее эффективен, зато значительно повышается надежность работы плазмотрона при наплавке.

Минимальная толщина наплавленного слоя при внутренней подаче порошка составляет 0,25 мм, при внешней – 0,5 мм.

Благодаря незначительному проплавлению основного металла, оптимальной толщине и хорошему формированию наплавленного слоя плазменная наплавка по сравнению с другими методами обеспечивает более экономное расходование наплавочных материалов и сокращает расходы на последующую механическую обработку.

Так, технологический припуск на абразивную обработку наплавленных деталей составляет всего 0,4…0,9 мм. Незначительное тепловложение в наплавляемую деталь позволяет предотвратить образование остаточных деформаций и изменения структуры основного металла. Однако при этом плазменная наплавка приводит к снижению усталостной прочности деталей в среднем на 10…15%.

Возможность регулирования в широком диапазоне соотношения между энергетическими характеристиками дуги и подачей присадочного порошка позволяет создать благоприятные условия наплавки качественного слоя за один проход (необходимая твердость наплавленного металла обеспечивается уже на расстоянии 0,3…0,5 мм от поверхности сплавления) и получить достаточно высокую производительность процесса.

Преимущества плазменной наплавки:

высокая температура плазменного потока позволяет расплавлять и наносить самые тугоплавкие материалы;

высокая производительность процесса при минимальных потерях присадочного материала;

высокотемпературный поток плазмы дает возможность получать сплавы из различных по свойствам материалов или наносить многослойные покрытия из различных сплавов. Это открывает широкую возможность получения покрытий, сочетающих разнообразные эксплуатационные и защитные свойства;

возможность наплавления покрытий на детали любой формы и размеров;

малая глубина проплавления снижает и вероятность образования остаточных деформаций изделий.

К недостаткам плазменной наплавки следует отнести

- высокую стоимость технологического оборудования и наплавочных материалов.

Для восстановления износостойкого слоя значительной толщины (более 10 мм) применяют электрошлаковую наплавку.

Сущность электрошлаковой наплавки заключается в том, что плавление металла электрода происходит в расплавленном шлаке за счет теплоты электросопротивления, выделяемой при прохождении тока через шлаковую ванну (рис. 20).

Рис. 20. Схема электрошлаковой наплавки: 1 – электрод; 2 – шлак; 3 –шлаковая ванна; 4 – водоохлаждаемый кристаллизатор; 5 – восстанавливаемое изделие

В начале процесса в зазор между деталью и водоохлаждаемым кристаллизатором засыпают флюс, зажигают дугу между электродной проволокой и деталью.

После образования шлаковой ванны достаточной глубины дугу гасят и начинают бездуговой процесс наплавки, при котором ток проходит через жидкий шлак и расплавляет присадочный материал, непрерывно подаваемый в сварочную ванну.

Расплавленный присадочный материал формируют в нужную форму покрытия с помощью охлаждаемого кристаллизатора.

В качестве присадочного материала применяют сварочную или высоколегированную проволоку, электродные ленты, пластины и стержни большого сечения.

При ремонте деталей автомобиля широко используется измельченный плавленый флюс АН-348А.

Примечательно, что расход флюса при электрошлаковой наплавке в 15…20 раз меньше, чем при электродуговом способе.

Преимущества электрошлаковой наплавки:

высокая производительность;

возможность наплавки на поверхности тел вращения;

отсутствие газообразования и разбрызгивания металла. Это позволяет получить высокое качество наплавленного металла без пор и трещин;

возможность получения гладких и ровных поверхностей наплавленного слоя, что позволяет использовать восстановленные детали без последующей механической обработки.

Недостаток электрошлаковой наплавки:

большая погонная энергия процесса.

Наплавка порошковой проволокой по своей сути не является отдельным видом наплавки. Она представляет собой разновидность механизированной наплавки под слоем флюса или в среде защитного газа, которая позволяет расширить их технологические возможности.

Гораздо реже наплавку порошковой проволокой проводят без флюсовой или газовой защиты. В этой связи используют два типа порошковой проволоки: для наплавки под слоем флюса и для наплавки открытой дугой без дополнительной защиты.

Порошковая проволока представляет собой стальную трубку, заполненную порошкообразной шихтой, которую называют сердечником.

В состав шихты входят наплавляемый присадочный материал, раскислители и шлакообразующие компоненты. До 60% объема сердечника составляет железный порошок.

Сердечник порошковой проволоки активно влияет на стабильность горения дуги и снижает тем самым разбрызгивание металла при работе на постоянном токе и низком напряжении (20…21 В).

Использование в качестве присадочного материала железного порошка позволяет увеличить производительность наплавки в 2…4 раза по сравнению с электродуговой наплавкой покрытыми электродами.

Высокое качество наплавленного слоя дает наплавка порошковой проволокой диаметром 1,6…1,8 мм, в состав которой входят феррохром, ферротитан, ферромарганец и графит.

При наплавке такой проволокой можно получить металл с трооститно-мартенситной структурой, твердость которого составляет 51…57 HRCЭ, а износостойкость в 1,6…2 раза больше, чем у закаленной стали.

Следует подчеркнуть, что применение для наплавки порошковой проволоки снижает на 20…30% себестоимость наплавленного металла по сравнению с электродуговой наплавкой покрытыми электродами.

Преимущества наплавки порошковой проволокой по сравнению с наплавкой проволокой сплошного сечения:

возможность использования источников постоянного и переменного тока;

возможность регулирования в широких пределах химического состава наплавленного металла за счёт подбора шихты;

возможность формирования валика под слоем шлака, образованного шихтой;

хорошее состояние наплавленной поверхности;

небольшая глубина проплавления основного металла;

возможность применения детали без последующей механической обработки.

Недостатками наплавки порошковой проволокой по сравнению с наплавкой проволокой сплошного сечения являются

- малая скорость плавления и низкая производительность процесса наплавки.

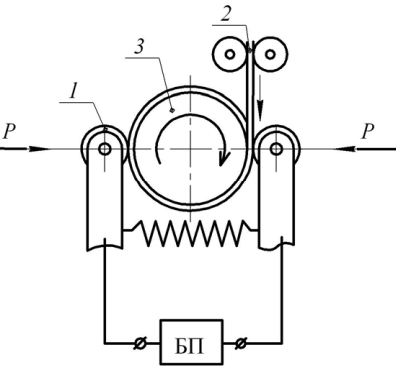

В ремонтном производстве находит широкое применение электроконтактная наплавка – это способ, при котором на поверхность детали навивается проволока (или лента) из материала с необходимыми свойствами и периодическими импульсами тока приваривается к изделию (рис. 21).

Электрический ток проходит через контактные точки, образуемые сварочными роликами с изделием под воздействием приложенной силы.

Для уменьшения нагрева материала детали и получения закалочных структур в металле привариваемого слоя в зону сварки подают охлаждающую жидкость.

Это позволяет обеспечить неизменность химического состава материала детали и обойтись без применения флюсов и защитных газов.

Установка для электроконтактной приварки проволоки содержит блок питания, применяемый для обычной контактной сварки, оснастку из двух медных роликов диаметром 150…180 мм и устройство для их упругого поджима к вращающемуся валу. Установка работает в полуавтоматическом режиме и позволяет восстанавливать детали диаметром 20…250 и длиной до 1250 мм.

Рис. 21. Схема электроконтактной наплавки: 1 – медные ролики; 2 – проволока; 3 – изделие

Производительность процесса электроконтактной наплавки зависит от частоты вращения детали, продольной подачи сварочных роликов и частоты следования импульсов. За один проход может быть приварен слой толщиной 0,15…1,5 мм.

Частота вращения детали должна составлять до 20 об/мин, подача сварочных роликов при ширине их рабочей части 4 мм должна быть равной 3 мм/об., при этом максимальная потребляемая мощность составляет 75 кВт.

В процессе приварки проволоки на детали диаметром до 50 мм сварочные ролики должны поджиматься с усилием 1,3…1,4 кН.

Приварка производится при напряжении 325…380 В. Очевидно, что с увеличением диаметра проволоки или толщины ленты необходимо увеличивать напряжение.

Для повышения прочности сцепления наплавленного слоя с основным материалом рекомендуется получать на 1 см длины шва шесть или семь сварных точек.

Способ восстановления деталей электроконтактной приваркой проволоки широко применяют для восстановления посадочных мест под подшипники, резьбовых частей валов и др.

Перспективным направлением при восстановлении и упрочнении деталей является приварка к изношенным поверхностям порошковых твердых сплавов.

Преимущества электроконтактной приварки проволоки:

высокая производительность процесса при низкой энергоемкости;

незначительная потеря присадочного материала;

благоприятные санитарно-производственные условия работы, поскольку процесс приварки происходит без вредных световых излучений;

процесс происходит без существенного нагрева и деформации детали;

возможность наплавки, точнее приварки, без защитной среды вследствие кратковременного термического воздействия на присадочный металл;

возможность приварки металлического слоя различной твердости и износостойкости;

возможность регулирования толщины наносимого слоя.

Недостатки электроконтактной приварки проволоки:

некоторое снижение усталостной прочности детали;

неоднородность свойств на поверхности восстановленной детали.

Ограниченное применение способа электроконтактной приварки проволоки при восстановлении деталей автомобилей может быть объяснено недостаточно отработанной конструкцией технологического оборудования.