МДК 05.03 Наплавка дефектов деталей и узлов машин, механизмов конструкций и отливок под механическую обработку и пробное давление — ОБЩИЕ СВЕДЕНИЯ О НАПЛАВКЕ

- ОБЩИЕ СВЕДЕНИЯ О НАПЛАВКЕ

- Наплавка предусматривает нанесение расплавленного металла на оплавленную металлическую поверхность с последующей его кристаллизацией для создания слоя с заданными свойствами и геометрическими параметрами.

- Наплавку применяют для восстановления изношенных деталей, а также при изготовлении новых деталей с целью получения поверхностных слоев, обладающих повышенными

- – твердостью,

- – износостойкостью,

- – жаропрочностью,

- – кислотостойкостью

- – или другими свойствами.

- Наплавка позволяет значительно увеличить срок службы деталей и намного сократить расход, дефицитных материалов при их изготовлении.

- При большинстве методов наплавки, так же как и при сварке, образуется подвижная сварочная ванна. В головной части ванны основной металл расплавляется и перемешивается с электродным металлом, а в хвостовой части происходят кристаллизация расплава и образование металла шва.

- Наплавлять можно слои металла как одинаковые по составу, структуре и свойствам с металлом детали, так и значительно отличающиеся от них.

- Наплавляемый металл выбирают с учетом эксплуатационных требований и свариваемости.

- Наплавка может производиться на плоские, цилиндрические, конические, сферические и другие формы поверхности в один или несколько слоев.

- Толщина слоя наплавки может изменяться в широких пределах - от долей миллиметра до сантиметров.

- При наплавке поверхностных слоев с заданными свойствами, как правило, химический состав наплавленного металла существенно отличается от химического состава основного металла.

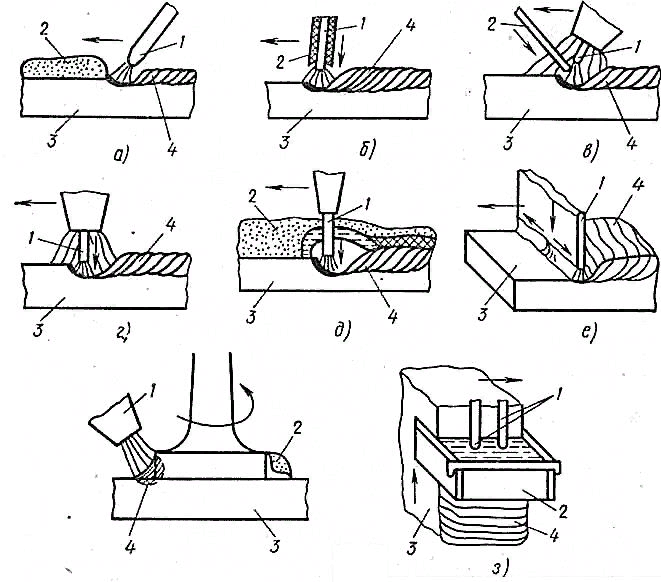

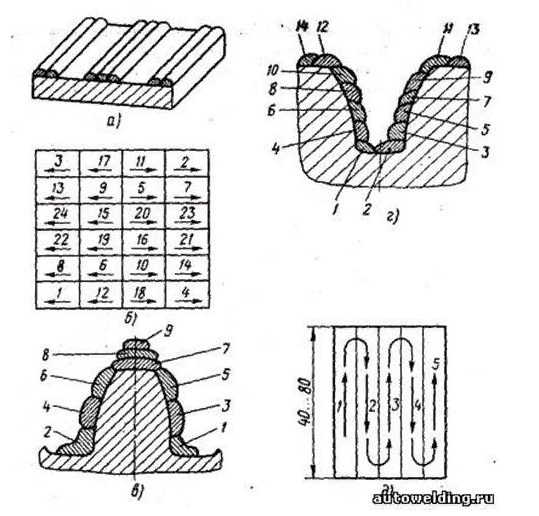

Рис. 1.2 - Схемы основных способов наплавки плавлением:

а — угольным (графитовым) электродом расплавлением слоя сыпучего зернистого наплавочного сплава,

б — ручной дуговой покрытым электродом или легирующим покрытием,

в — неплавящимся вольфрамовым электродом в защитных инертных газах с подачей в дугу присадочного прутка,

г — плавящимся электродом проволокой в защитных газах,

д — механизированная (автоматическая, полуавтоматическая) дуговая плавящейся проволокой под флюсом,

е — плавящейся лентой в защитныхгазах или под флюсом,

ж — расплавлением плазменной струей плазмотрона, предварительно наложенного или спеченного из порошков наплавочного материала (2),

з — электрошлаковая наплавка плавящимися электродами с перемещаемым составным медным ползуном, во всех случаях 3 — наплавляемая деталь, 4 — наплавленный слой.

ТЕХНИКА НАПЛАВКИ

Общие требования к наплавке

При наплавке должен выполняться ряд технологических требований. В первую очередь таким требованием является минимальное разбавление направленного слоя основным металлом, расплавляемым при наложении валиков.

Поэтому в процессе наплавки необходимо получение наплавленного слоя с минимальным проплавлением основного металла, так как в противном случае возрастает доля основного металла в формировании наплавленного слоя. Это приводит к ненужному разбавлению наплавленного металла расплавляемым основным.

Далее при наплавке необходимо обеспечение минимальной зоны термического влияния и минимальных напряжений и деформации. Это требование обеспечивается за счет уменьшения глубины проплавления регулированием параметров режима, погонной энергии, увеличением вылета электрода, применением широкой электродной ленты и другими технологическими приемами.

Технология наплавки различных поверхностей предусматривает ряд приемов нанесения наплавленного слоя: ниточными валиками с перекрытием один другого на 0,3 - 0,4 их ширины, широкими валиками, полученными за счет поперечных к направлению оси валика колебаний электрода, электродными лентами и др.

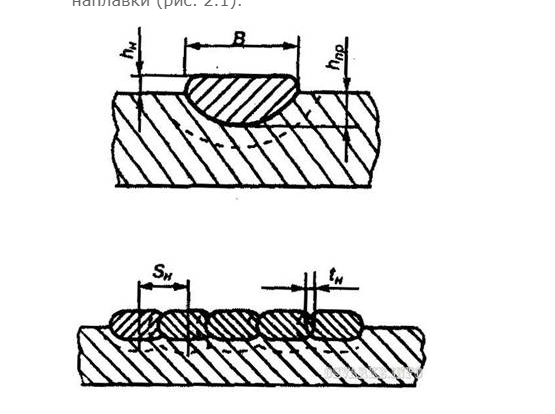

Расположение валиков с учетом их взаимного перекрытия характеризуется шагом наплавки (рис. 2.1).

Рис. 2.1 - Схема наплавки слоев: В - соответственно ширина валика, hн - высота наплавки, hпр - глубина проплавления.

Перед наплавкой поверхность тщательно очищают от масла, краски, окалины и других загрязнений. Поверхностные дефекты, в том числе и ранее наклепанный слой, удаляют механическим путем или резаком для поверхностной кислородной резки.

С целью снижения сварочных напряжений необходимо добиваться равномерной толщины наплавленного слоя. Поверхность, имеющую неравномерную выработку с большими колебаниями по высоте, выравнивают механическим путем на металлорежущем оборудовании.

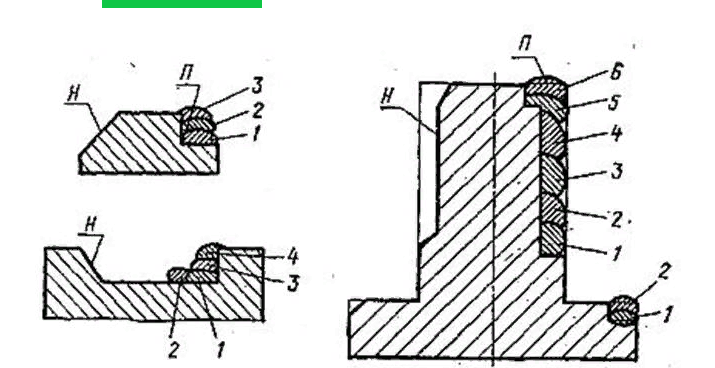

При подготовке под наплавку поверхностей с локальными износами следует избегать плавных переходов наплавляемого металла к основному (рис. 2.2).

Наплавку плоских и фасонных поверхностей выполняют отдельными валиками (рис. 2.3, а...г) или челночным способом (рис. 2.3, д).

При наплавке отдельными валиками каждый из них накладывают на всю длину на расстоянии друг от друга, равном 1/3 ширины валика.

После очистки наложенных валиков от шлака заполняют промежутки между ними (см. рис. 2.3, б,д).

Применяют и другие способы наплавки валиками, например, как показано на рис. 2.3, а, — с перекрытием 1/3 ширины валика после очистки предыдущего валика от шлака.

Челночный способ используют для наплавки поверхностей шириной 40...80 мм. Особенность способа заключается в том, что шлак на предыдущем валике не успевает затвердеть, а следовательно, отпадает необходимость в удалении шлака с предыдущего валика.

В процессе наплавки в изделии появляются значительные внутренние напряжения, которые приводят к его короблению, а иногда и к разрушению. К мерам, принимаемым для предотвращения возникновения напряжений или снятия их с целью уменьшения деформации изделия, относятся следующие:

предварительный подогрев до 200...400 °С;

· ведение наплавки с погружением изделия в воду без смачивания наплавляемой поверхности;

· ведение процесса при жестком закреплении изделия в приспособлении;

· предварительный изгиб изделия в направлении, обратном ожидаемому изгибу;

· высокотемпературный отпуск после наплавки с нагревом до 650...680 °С.

Рис. 2.3. - Схемы наплавки плоских и фасонных поверхностей:а, б — отдельными валиками соответственно маленьких и больших плоских поверхностей, в, г — отдельными валиками соответственно зуба и впадин шестерни, д — челночным способом; 1...24 — последовательность наложения валиков

- При износостойкой наплавке применяют способы, различающиеся по рисунку нанесения валиков:

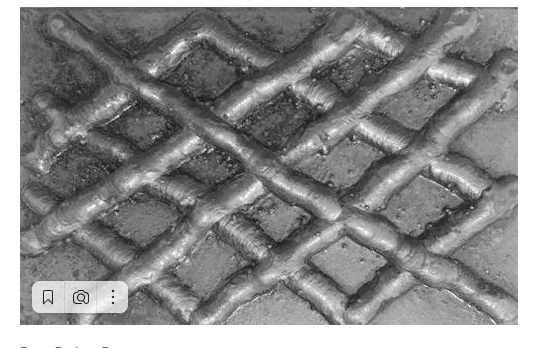

- Сетчатая наплавка - способствует снижению погонной энергии и чувствительности к трещинам; при попадании грунта в узлы сетки повышается стойкость к абразивному изнашиванию;

Рис.2.4 - Сетчатая наплавка

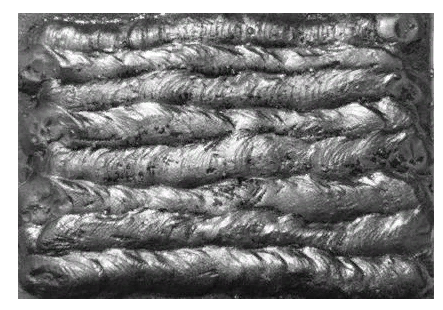

- Полосчатая наплавка – равноценна сетчатой наплавке;

Рис.2.5- Полосчатая наплавка

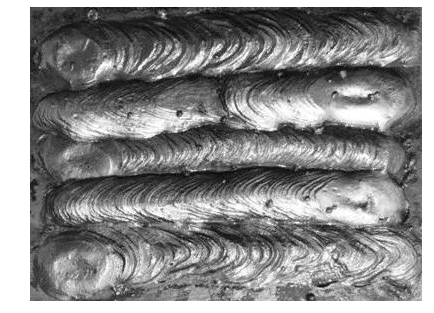

Сплошная наплавка – имеет наибольшее распространение как при восстановлении изношенных деталей, так и при изготовлении новых с заданными свойствами поверхностных слоев;

ис.2.6 - Сплошная наплавка

- Линейчатая наплавка - сочетание разнообразных наплавочных материалов (твердых сплавов, коррозионно-стойкой, перлитной стали и др.) предотвращает образование трещин и отрыва наплавленного металла от основного;

Рис.2.7 - Линейчатая наплавка

- Точечная наплавка - снижает вредное влияние на основной металл, сокращает потребление наплавочных материалов и повышает износостойкость покрытий; отличается трудоемкостью, поскольку наплавка не является непрерывной.