ГАЗОРЕЗКА — ШЛАНГИ ДЛЯ ТРАНСПОРТИРОВКИ ГАЗОВ И ГОРЮЧИХ ЖИДКОСТЕЙ

Рукава для газовой сварки ГОСТ 9356-75 свойства и характеристики

I - класс - 1

Предназначены: Транспортировка ацетилена, пропана, бутана, городского (природного) газа.

Рабочее давление 6,3 атмосфер.

Газовые рукава первого класса полностью чёрные со сплошной красной полосой, отметка вдоль всего рукава (или полностью красного цвета).

II - класс - 2

Предназначены: Транспортировка жидкого топлива - бензин, уайт-спирит, керосин, и схожие жидкости.

Рабочее давление 6,3 атмосфер.

Шланги газовые второго класса чёрные со сплошной желтой полосой, отметка вдоль всего рукава (или полностью желтого цвета).

III - класс - 3

Предназначены: Транспортировка кислорода.

Рабочее давление до 20 атмосфер.

Рукава газовые третьего класса полностью чёрные со сплошной синей полосой, отметка вдоль всего рукава (или полностью синего цвета).

1 класс красный

Рукав газовый ацетилен/пропан

D 9 мм, 0.63 МПа Gigant G-752 Рабочее давление – 6.3 бар.

Предназначен для подвода газа при резке или сварке.

Цвет — красный. Рабочий газ — ацетилен/пропан.

Рабочая температура от -30ºС до +70ºС.

Наибольшее применение газовых рукавов в связке с оборудованием.

Рукава газовый (с красной полосой) соединяется к баллону с газом пропан, ацетилен (карбид), бутан.

Кислородный рукав (с синей полосой) в качестве трубопровода монтируется к кислородному баллону.

Рукав газовый (с желтой полосой) соединяется к баллону бензорезу, керосинорезу с топливом бензин, керосин, уайт-спирит.

Кислородный рукав (с синей полосой) в качестве трубопровода монтируется также к баллону с жидким топливом бензорезу или керосинорезу.

В газовой и бензиновой газосварке применяются совершенно разные комплектующие - редукторы, резаки, горелки, так как работа обеих систем должна соответствовать своим техническим требованиям.

Рукава резиновые для газовой сварки можно эксплуатировать в диапазоне от минус 35 градусов Цельсия до плюс 70 градусов в областях с умеренным и тропическим климатом, в областях с северным климатом выдерживают минус 55 градусов.

Шланги газосварочные для тропического климата могут иметь отметку Т, для холодного климата - отметку ХЛ.

Основные характеристики и размеры рукавов для газовой сварки

Строго регламентируясь характеристикам ГОСТ 9356-75, структура рукавов для сварки (резки) металлов - многослойная, герметичная, стойкая к агрессивным веществам, имеет не менее, чем трехкратный запас прочности при разрыве гидравлическим давлением.

Рукава газовые должны быть гибкими (отклонение размеров внешнего радиуса при минимальном изгибе составляет 10%), эластичными.

Шланги для газовой сварки/резки состоят из трех слоев:

- Внутренняя часть - резиновый слой без грыж, складок, трещин и пористости.

- Средний усиленный слой - каркас из хлопчатобумажных нитей или из химических волокон, пропитанных или непропитанных.

- Нитяной каркас может быть выполнен в один или несколько слоев, для повышения прочности газосварочного рукава.

3. Наружный слой - резиновый, может и

меть гладкую или рифленую поверхность без видимых дефектов, отслоений, пузырей и др.

Рукава с рифленой поверхностью - с усиленным нитяным слоем и без отклонений от округлости.

|

Рабочее давление, МПа (кгс/см2) |

Диаметр внутренний, мм |

Диаметр наружный, мм |

Масса 1 м, г (для информации) |

Допустимый радиус при сгибе, мм |

||

Значение |

Допустимое отклонение |

Значение |

Допустимое отклонение |

|||

0,63 (6,3) |

6,3 |

+0,20 -0,80 |

13,0 |

±0,5 |

140 |

60 |

8,0 |

± 0,50 |

16,0 |

± 1,0 |

190 |

80 |

|

9,0 |

± 0,50 |

18,0 |

± 1,0 |

240 |

90 |

|

10,0 |

± 0,50 |

19,0 |

± 1,0 |

260 |

100 |

|

12,0 |

± 0,65 |

22,0 |

± 1,0 |

360 |

120 |

|

12,5 |

± 0,65 |

22,5 |

± 1,0 |

370 |

120 |

|

16,0 |

± 0,65 |

26,0 |

± 1,0 |

430 |

160 |

|

4,00 (40,0) |

6,3 |

+ 0,20 - 0,80 |

16,0 |

± 1,0 |

260 |

60 |

8,0 |

± 0,50 |

19,5 |

± 1,0 |

420 |

80 |

|

Каждая поступающая на наш склад партия газовых резиновых рукавов сопровождается документом качества – паспортом, содержащая следующие характеристики, которые должны быть указаны:

- Изготовитель.

- Полное наименование шлангов, класс, внутренний диаметр, размеры, давление рабочее и длина.

- Номер партии.

- Дата производства.

3. Печать технического контроля.

Газовые резаки: назначение и виды

Конструктивно газовый резак представляет собой устройство для раскроя металлических листов, труб и профилей путем нагревания до температуры плавления.

Сущность процесса состоит в том, что металл под воздействием струи чистого кислорода сгорает, а продукты окисления выдуваются из зоны реза этой же струей.

Ручные газовые резаки выпускаются нескольких видов по принципу смешения газов

– инжекторные

– безинжекторные

Основное их отличие заключается в конструкции

* инжекторные – горючее и режущее вещества подводятся по отдельным каналам и смешиваются в специальной смесительной камере

* безинжекторные – смешение газов производится непосредственно в головке

Инжекторные устройства отличаются большей надежностью и безопасностью эксплуатации.

В безинжекторном инструменте кислород подается по 2-м трубкам, а газ по третьей, поэтому они требуют большего давления горючего газа.

Также горелки классифицируются по типу используемого горючего газа:

– пропановые

– ацетиленовые

Однако чаще используются универсальные резаки, которые могут работать и с ацетиленом, и с пропаном.

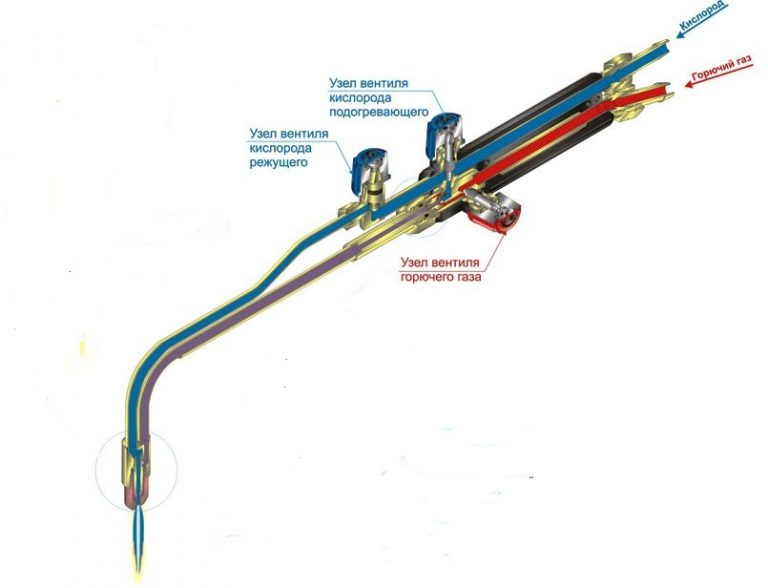

Конструкция и характеристики

Классический инжекторный газовый резак состоит из ствола и наконечника, но в его конструкции есть и другие конструктивные элементы:

- ниппели для подключения шлангов подачи газа и кислорода;

- 2 вентиля для регулирования подачи кислорода (подогревающего и режущего) и 1 для регулировки горючего газа;

- инжектор

- смесительная камера.

Конструкция наконечника предполагает наличие двух мундштуков:

– внешнего из меди

– внутреннего из латуни

Устройство наконечника горелки

Стандартные технические характеристики ручного газового резака:

толщина разрезаемого металла – от 5 до 300 мм; давление газа – от 1 до 14 кгс/см2;

расход газа – в зависимости от выставленного давления может достигать 0,4-27 м3/ч; скорость резания – определяется толщиной металла, рабочими параметрами и составляет от 230 до 600 мм/мин.

Плюсы и минусы Резаки для ручной газовой резки с внутрисопловым смешением газов отличаются такими преимуществами:

Большая толщина реза – до 300 мм, но зависит от модели устройства и максимального давления режущего кислорода.

Стабильная и безопасная работа – без обратных ударов и хлопков.

Простая конструкция – обеспечивает возможность легкой замены составляющих элементов и длительный эксплуатационный ресурс.

Возможность вырезания заготовок любых размеров и форм. Повышенная производительность.

Процесс ручной газокислородной резки

Среди основных недостатков инструмента следует отметить следующие:

Возможность тепловой деформации вырезаемых деталей из-за их нагрева до предельно высоких температур.

Необходимость соблюдать определенные припуски при разметке, так как процесс характеризуется довольно большой толщиной реза.

Необходимость дополнительной обработки кромок перед сваркой или другими работами, что обусловлено образованием окислов и окалины.

При выборе ручного газового резака рекомендуется обращать внимание на такие конструктивные особенности:

Материал изготовления ниппелей

– латунные, отличаются более продолжительным сроком службы.

– алюминиевые, дешевле.

Материал производства наружного мундштука – лучше выбирать из чистой меди, также выпускается из хромистой бронзы.

Внутренний мундштук подбирается с учётом типа горелки – для ацетиленовой из меди, для пропановой допускается из латуни.

Соединительные трубки обычно делаются из латуни без декоративно-защитного покрытия, с помощью которого производитель может скрыть мелкие дефекты на их поверхности.

Усилие вращение вентилей должно быть небольшим, вентильные шпиндели обычно изготавливаются из нержавеющей стали, поскольку латунные менее долговечны.

Материал рукоятки – лучше из алюминия, так как пластиковые более подвержены износу и повреждениям.

Рекомендуемый размер, обеспечивающий удобный обхват – не менее 40 мм.

Длина инструмента является стандартной – для резки материалов большой толщины выбираются модели 1000 мм, для металлов малой и средней толщины достаточно устройства 500 мм.

Особенности настройки

Настройка инструмента осуществляется в условиях завода-изготовителя, поскольку относится к финальному этапу его сборки.

Неквалифицированное вмешательство в конструкцию резака может привести к пагубным последствиям.

Инструкция по подключению:

Резака, шлангов к баллонам или магистралям с горючим и режущим газами.

- Ревизия инструмента на предмет целостности, наличия прокладок и работоспособности вентилей.

- Настройка подачи газов – давление режущего кислорода обычно устанавливается в пределах 2 атм., ацетилена в диапазоне 0,54-1 атм.

- Продувка шлангов – выполняется путем открытия вентилей на редукторах, а затем на резаке.

Согласно требованиям техники безопасности категорически запрещено менять шланги горючего и режущего газов между собой, а также производить продувку ацетиленового (пропанового) шланга кислородом.

Особенности проверки горелки перед работой

Подготовка к работе Особенности подготовительных работ:

Перед резкой нужно позаботиться о защитной экипировке – работать нужно в специальных очках и брезентовом костюме, который защитит от попадания брызг расплавленного металла на кожу.

При использовании баллонов с газами требуется располагать баллоны на расстоянии минимум 5 м от места проведения газорезательных работ.

Режущее пламя необходимо направлять в противоположную сторону по отношению к газоподводящим шлангам.

Работать рекомендуется в условиях открытого пространства либо в проветриваемых производственных помещениях вдали от легковоспламеняющихся предметов.

Также перед работой надо осмотреть баллоны, газоподводящие шланги, горелку на предмет целостности.

Затем нужно проверить крепежные и соединительные элементы, чтобы исключить вероятность утечки газа.

Проверка инструмента на подсос

Инструкция по эксплуатации Технология работы ручным газовым резаком:

Поджиг факела – для этого нужно открыть на 0,5 оборота изначально вентиль подачи кислорода, а затем горючего газа на горелке и выполнить поджиг с помощью специальной зажигалки.

Формирование режущей струи – поднести факел к разрезаемой заготовке и с помощью вентиля подачи кислорода на рукоятке увеличить его давление до появления режущей струи.

Подогрев участка металла в зоне реза – выполняется режущей струей до момента его покраснения, затем допускается незначительное увеличение подачи кислорода.

Резка – после сквозного прожига заготовки резак перемещается по разметке вдоль линии реза.

Скорость перемещения горелки подбирается по факту, поскольку зависит непосредственно от толщины металлопроката.

Гашение режущей струи по окончанию резки – для этого изначально перекрывается подача режущего кислорода, а затем вентили подогревающего пламени горючего газа, затем кислорода, после закрываются вентили на баллонах.

Главное при работе с ручным газовым резаком помнить все правила его эксплуатации, поскольку от этого зависит безопасность как самого работника, так и окружающего персонала.

ГОСТ 5191-79*

Настоящий стандарт распространяется на инжекторные резаки типов:

Р1, Р2, Р3 и наконечники для резки типов: РВ1, РВ2 к сварочным горелкам (далее - резаки) для ручной кислородной разделительной резки нелегированных и низколегированных низкоуглеродистых сталей.

Стандарт соответствует международному стандарту ИСО 5172-77 в части терминологии и применяемых материалов.

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1 Резаки должны изготовляться в соответствии с требованиями настоящего стандарта по рабочим чертежам, утвержденным в установленном порядке.

- 2.2. Резаки типов P1, P2, Р3 должны иметь:

- - ствол с группой запорно-регулировочных вентилей и рукояткой;

- - штуцеры для присоединения ниппелей с гайками для крепления газоподводящих рукавов по ГОСТ 9356-75;

- - сменные мундштуки;

- - смесительное устройство.

- Резаки типов РВ1 и РВ2 должны иметь:

- - устройство для соединения со стволом сварочной горелки;

- - ствол без рукоятки с одним или двумя запорно-регулировочными вентилями кислорода;

- - сменные мундштуки;

- - смесительное устройство.

- 2.14. Полный установленный срок службы резаков при односменной работе с коэффициентом загрузки 0,5 должен быть не менее 2,5 года, установленный ресурс единичного вентильного узла - не менее 10000

- Критерием предельного состояния является износ седла вентиля на глубину более 1,5 мм.

Техника безопасности при газовой сварке

общие сведения

- Техника безопасности при выполнении газовой сварки распространяется:

- На поведение специалиста, ответственного за сварочные работы.

- На организацию рабочего пространства для выполнения работ.

- На используемое оборудование.

- На окончание газосварочных работ.

Основными источниками опасности при газовой резке и сварке могут быть:

Взрывы кислородных баллонов при их открытии, если на штуцере баллона или редукторе есть масло.

Неосторожное обращение с горелкой газосварочного аппарата может стать причиной возгорания одежды сварщика или его волос, возникновения пожара в помещении.

Ожог глаз, если сварщик не использовал светофильтры.

Взрыв ацетиленового баллона от обратного удара пламени, если не сработал водяной затвор.

Отравление вредными газами при недостаточно хорошей работе вентиляции (при проведении работ в закрытом помещении).

Газосварочные работы, и Газовая резка предполагающие использование горючих и взрывоопасных газов, проводятся в специально предназначенном для этих целей помещении. Они должны полностью отвечать рабочему процессу.

Рабочее место не должно быть менее 4 кв. м. Это значение не распространяется на размещение сварочного оборудования. Между сварочными постами должен быть проход с шириной как минимум метр.

Высота помещения для выполнения работ не должна быть менее 3 метров, при этом не должно быть выступов над рабочим местом. Помещение должно хорошо освещаться и отапливаться: уровень освещения не может быть менее 80 лк. Также помещение должно иметь хорошую вентиляцию и объем от 300 куб. м.