МДК 03.01 Формы и методы контроля качества металлов и сварных конструкций — МЕТОДЫ КОНТРОЛЯ СВАРНЫХ СОЕДИНЕНИЙ

Оглавление / Contents

- Контрольные вопросы к Лекции Методы контроля сварных соединений

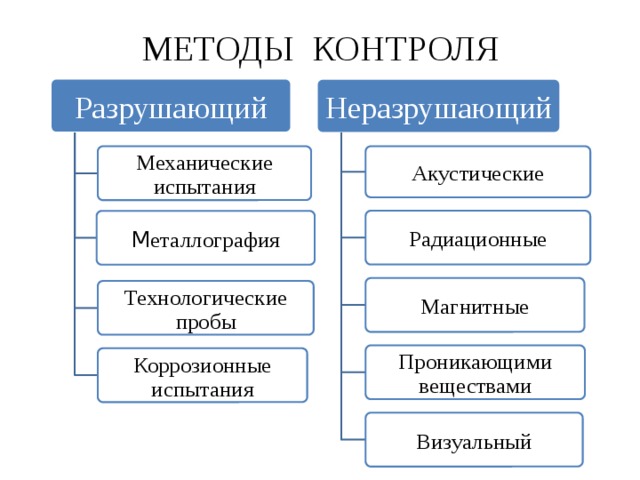

Какие существуют методы контроля сварных соединений?

Что значит не разрушающий метод контроля сварных соединений?

Что значит разрушающий метод контроля сварных соединений?

Что такое капиллярный метод контроля сварных соединений?

На чём основан капиллярный метод контроля сварных соединений?

Для чего и почему применяют капиллярный метод контроля сварных соединений?

Что такое ПЕНЕТРАНТЫ?

Какие жидкости применяют в качестве пенетрантов?

Что такое люминесцирующие пенетранты?

Что входит в набор пенетрантов?

Как используют пенетрант, в каком порядке?

Какие дефекты выявляются пенетрантами?

Что такое гидравлические испытания и для чего применяют?

Что такое ультразвуковой контроль и на каком принципе он работает?

Что такое радиационный контроль и на каком принципе он работает?

Что такое разрушающие методы контроля сварных соединений?

Какие свойства сварных швов проверяются разрушающими методами контроля сварных соединений?

Что входит в понятие – Механические свойства металлов?

Что такое – технологические свойства металлов и сварных швов?

Как проходит испытание сварных швов с использованием разрушающего метода?

МЕТОДЫ КОНТРОЛЯ СВАРНЫХ СОЕДИНЕНИЙ

Неразрушающие виды контроля

КОНТРОЛЬ СВАРНЫХ ШВОВ КАПИЛЛЯРНЫМ МЕТОДОМ

Капиллярный контроль основан на капиллярной активности жидкостей - их способности втягиваться, проникать в мельчайшие каналы (капилляры), имеющиеся на поверхности материалов, в том числе поры и трещины сварных швов.

Чем выше смачиваемость жидкости и чем меньше радиус капилляра, тем больше глубина и скорость проникновения жидкости.

С помощью капиллярного контроля можно контролировать материалы любого вида и формы - ферромагнитные и неферромагнитные, цветные и черные металлы и их сплавы, керамику, пластмассы, стекло.

В основном, капиллярный метод применяют для обнаружения невидимых или  слабовидимых невооруженным глазом поверхностных дефектов с открытой полостью.

слабовидимых невооруженным глазом поверхностных дефектов с открытой полостью.

Однако с помощью некоторых материалов (керосина, например) можно с успехом обнаруживать и сквозные дефекты.

Для капиллярного контроля разработан ГОСТ 18442-80 "Контроль неразрушающий. Капиллярные методы. Общие требования".

Контроль сварных швов с помощью пенетрантов.

К наиболее распространенным способам контроля качества сварных швов с использованием явления капиллярности относится контроль пенетрантами (англ. penetrant - проникающий) - веществами, обладающими малым поверхностным натяжением и высокой световой и цветовой контрастностью, позволяющей легко их увидеть. Сущность метода состоит в окраске дефектов, заполненных пенетрантами.

Пенетрант для контроля сварных швов

Существуют десятки рецептур пенетрантов, обладающих различными свойствами.

Есть пенетранты на водной основе и на основе различных органических жидкостей (керосина, скипидара, бензола, уайт-спирита, трансформаторного масла и пр.).

Последние (на основе различных органических жидкостей) особенно эффективны и обеспечивают высокую чувствительность выявления дефектов.

Если в рецептуру пенетрантов входят люминесцирующие вещества, то их называют люминесцентными, а способ контроля - люминесцентной дефектоскопией.

Наличие таких пенетрантов в трещинах определяется при облучении поверхности ультрафиолетовыми лучами. Если в состав смеси входят красители, видимые при дневном свете, пенетранты называются цветными, а метод контроля - цветной дефектоскопией. Обычно в качестве красителей используются вещества ярко-красного цвета.

У разных пенетрантов разная чувствительность. Самые чувствительные (1-й класс чувствительности) способны выявлять капилляры с поперечным размером 0,1-1 мкм. Верхний предел капиллярного метода - 0,5 мм. Глубина капилляра должна быть минимум в 10 раз больше ширины.

Пенетрант может храниться в любой емкости и наноситься на контролируемый шов любым способом, но наиболее удобная форма выпуска - аэрозольные баллончики, с помощью которых смесь распыляется на поверхность металла.

Обычно в комплект средства контроля швов входят три баллончика:

сам пенетрант;

очиститель, предназначенный для очистки поверхности от загрязнений перед проведением контроля и удаления излишков пенетранта с поверхности перед проявлением;

проявитель - материал, предназначенный для извлечения пенетранта из дефекта и создания фона, для образования четкого индикаторного рисунка.

Баллончики могут быть разборными, позволяющими заряжать их на специальном зарядном стенде, входящем в комплект.

Методы контроля сварных соединений с использованием разных пенетрантов могут незначительно отличатся друг от друга, но в основном они сводятся к трем операциям - очистке поверхности, нанесению на неё пенетранта и проявлению дефектов с помощью проявителя.

В деталях это выглядит следующим образом.

Контроль сварных соединений пенетрантом: 1 - очищенная поверхность с трещиной, 2 - нанесенный на поверхность пенетрант (пенетрант заполнил трещину), 3 - очищенная от пенетранта поверхность (пенетрант остался в трещине), 4 - нанесенный на поверхность проявитель (проявитель вытягивает пенетрант из трещины на поверхность, и может создавать светлый фон)

Поверхность шва и околошовной зоны очищается от загрязнения, обезжиривается и сушится.

При очистке важно не внести в дефекты новых загрязнений, поэтому механический способ очистки, при котором повреждения могут забиться посторонними включениями, использовать нежелательно.

Обычно рекомендуется заканчивать операцию очистки очистителем, идущим в комплекте, - протерев им поверхность материалом не оставляющим волокон.

Если сварной шов перед контролем подвергался травлению, травящий состав нужно нейтрализовать 10-15% раствором соды (Na2CO3).

При контроле в условиях минусовых температур (если свойства используемого пенетранта допускают это), поверхность изделия рекомендуется протереть чистой тканью, смоченной в этиловом спирте.

Затем на поверхность распыляют пенетрант и дают выдержку в течение 5-20 минут (в соответствии с инструкций для конкретного состава). Это время необходимо на проникновение жидкости в имеющиеся дефекты.

После выдержки излишки пенетранта удаляются с поверхности. Способ удаления может различаться в зависимости от используемого состава.

Водорастворимые смеси удаляют тканью без волокон, смоченной в воде, но обычно излишки пенетранта удаляются очистителем, входящим в состав комплекта.

Независимо от способа удаления, нужно добиться того, чтобы поверхность была полностью очищена от препарата.

В заключительной стадии операции, из третьего баллончика наносится индикаторная жидкость, которая вытягивает пенетрант из полостей дефектов по принципу промокашки, отображая их расположение и форму в виде цветового рисунка. В случае необходимости, при осмотре применяют лупу с двукратным увеличением.

Контроль сварных швов пенетрантом

Проверка качества сварных швов с использованием пенетрантов имеет как достоинства, так и недостатки.

В числе первых - простота использования, высокая чувствительность и достоверность обнаружения дефектов, многообразие контролируемых по виду и форме материалов, высокая производительность, относительная дешевизна.

К основным недостаткам относится возможность обнаружения только поверхностных дефектов, необходимость тщательной очистки шва, невозможность применения после механической обработки поверхностного слоя. Применяя пенетранты, следует также иметь в виду, что широко раскрытые дефекты (более 0,5 мм) могут не проявиться - из-за особенности капиллярного явления.

.

.

Гидравлическим испытаниям подвергают трубопроводы, резервуары, технологические аппараты и другие сооружения с целью проверки как плотности так и прочности сварных швов.

Гидравлические испытания регламентируются ГОСТ 3242-79, который предусматривает осуществление их тремя способами: гидравлическим давлением, наливом воды и поливом водой.

При испытании гидравлическим давлением изделие заполняют контрольным веществом(рабочей жидкостью или водой), герметизируют и с помощью насоса создают в нём необходимое давление, при котором выдерживают некоторое время, предусмотренное ТУ, затем обстукивают молотком с круглым бойком и осматривают все сварные соединения с целью выявления мест утечек.

В качестве индикатора течи применяют фильтровальную бумагу, которая под воздействием контрольной жидкости темнеет. При этом способе могут быть выявлены минимальные отверстия диаметром около 1 мкм.

Герметичность может определяться не только по появлению на поверхности изделия капель жидкости, но и по падению давления на манометре во время испытаний.

Испытания наливом воды проводят для контроля плотности соединений открытых сооружений – вертикальных цилиндрических резервуаров, газгольдеров, цистерн, отсеков сосудов и др.

Сварные швы протирают и сушат, обдувая воздухом. Заполняют сооружения водой до уровня, предусмотренного ТУ и по истечении определённого времени все соединения подвергают внешнему осмотру. Этот контроль проводят, как правило, при положительных температурах.

Испытания поливом водой проводят в тех случаях, когда есть возможность свободного доступа к сварным соединениям с двух сторон. С одной стороны соединения поливают струёй воды из брандспойта (давлении 0,1 – 1 МПа). Одновременно с другой стороны производят осмотр с целью выявления течей. Вертикальные соединения поливают в направлении снизу вверх.

Пневматический способ контроля.

Чувствительность контроля при гидравлических испытаниях несколько ниже, чем при испытании давлением. Этот способ позволяет выявить течи диаметром 0,5 мм.

Пневматические методы испытаний применяют для контроля сварных швов замкнутых систем – трубопроводов, сосудов и аппаратов, а также открытых листовых конструкций типа резервуаров.

При пневматическом способе проверяемая емкость надувается воздухом, азотом или инертным газом до давления, составляющего 100-150% от рабочего (в зависимости от технических условий на изделие).

Наружные швы смачиваются пенообразующим составом, который представляет собой раствор туалетного или хозяйственного мыла в воде (50-100 г мыла на 1 литр воды).

Если испытания проводятся при минусовой температуре, часть воды (до 60%) заменяется спиртом. Появившиеся на поверхности швов пузырьки свидетельствуют о наличии сквозных дефектов.

Рекомендуется подключать к емкости манометр и предохранительный клапан.

По показаниям манометра контролируется давление и его падение - в случае наличия сквозных дефектов.

Предохранительный клапан обеспечивает безопасность испытаний, сбросом давления при превышении его значения выше допустимого уровня.

Небольшие сосуды можно не промазывать мыльным раствором, а помещать в ванну с водой. Дефекты обнаружат себя появлением воздушных пузырьков. Этот способ проверки даже более прост и надежен, чем промазка швов пенообразующим раствором.

Проверка аммиаком.

К разновидностям пневматического испытания относится контроль качества сварки с помощью аммиака, который подают под давлением в проверяемую емкость в количестве сотой части всего объема воздуха. Перед подачей аммиачно-воздушной смеси, швы, подлежащие контролю, покрывают бумажной летной или медицинским бинтом, пропитанными фенолфталеином.

Проходя через сквозные дефекты, аммиак оставляет на ленте или бинте красные пятна. Метод проверки с помощью аммиака очень достоверен.

Обдув сварных соединений воздухом.

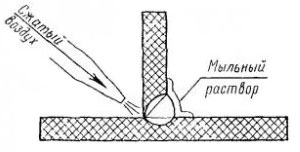

В тех случаях, когда изделие нельзя накачать воздухом, можно применить упрощенный вариант пневматического испытания, обдувая шов с одной стороны струей воздуха под давлением, а с другой - обмазав его мыльным раствором. В этом случае в зоне обдува создается подпор воздуха, который проявляет себя появлением пузырьков с обратной стороны (при наличии сквозных дефектов).

Рис.4 Проверка обдувом сварных соединений воздухом

Чтобы получить необходимый эффект, необходимо соблюдать определенные условия: давление воздуха должно быть до 2,5 кгс/см2, струя должна направляться перпендикулярно шву, конец шланга должен оканчиваться ниппелем с отверстием 10-15 мм.

Ниппель удерживают на расстоянии 50-100 мм от шва. Как и в случае пневматического испытания, наличие сквозных дефектов определяется по появлению пузырьков воздуха на обратной стороне шва. Способ наиболее эффективен при проверке угловых швов, поскольку в этом случае создается больший подпор.

Испытание вакуумированием

проводят с помощью переносных вакуумных камер. Камера состоит из отрезка оргстекла прямоугольной формы, с одной стороны которого приклеена резина для уплотнения. Для испытания участка шва на прочность его покрывают пенообразующим составом, затем накладывают вакуумкамеру , прижимают её к поверхности изделия и включают вакуум – насос, создающий разрежение. Перепад давлений может составлять 0,02-0,09 МПа.

Если в сварном шве есть неплотности, то воздух, просачиваясь через них в полость камеры, вызывает появление пузырьков. Наблюдая через оргстекло за появлением пузырьков, устанавливают места течей, отмечают их краской.

С помощью крана впускают атмосферный воздух в полость камеры, снимают её и перемещают на соседний участок шва. Последовательно повторяя операцию, можно контролировать швы любой длины. Вакуумный метод контроля позволяет выявить неплотности минимальным диаметром 0,006 мм.

Магнитный контроль

Официальное название по ГОСТу 21105-87 - магнитопопорошковый метод контроля.

Основан на эффекте притяжения полями рассеяния, которые возникают в местах дефектов, магнитного порошка.

left-1270

left-1270

Этапы:

намагничивание объекта контроля;

нанесение на поверхность магнитного порошка;

если в металле присутствуют дефекты, над ними образуются поля рассеяния, которые притягивают магнитный порошок, в результате чего на поверхности образуются рисунки;

регистрация индикаторных рисунков визуальным методом или специальными приборами.

Ограничения метода заключаются в том, что он может применяться только для изделий из материалов, обладающих магнитными свойствами, так же магнитный контроль позволяет выявлять только поверхностные и подповерхностные дефекты, минимальная ширина раскрытия которых составляет 2мкм, минимальная протяжённость - 0,5мкм.

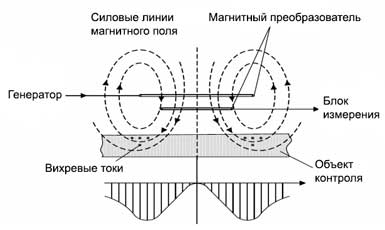

Вихретоковый контроль

Вихретоковый контроль сварных соединений основан на свойстве переменного магнитного поля возбуждать в объекте вихревые токи.

В процессе участвуют генератор магнитного поля, преобразователь и объект изучения. Благодаря взаимодействию поля вихревых токов и поля преобразователя регистрируется нарушения структуры поверхностного и подповерхностного слоя. При прохождении прибора в районе дефекта магнитная стрелка отклоняется от базового положения; так же в некоторых дефектоскопах присутствует световая индикация и звуковая.

Преимущество данного метода так же в том, что во время дефектоскопии не требуется физического контакта с объектом, между ним и дефектоскопом может оставаться зазор в несколько миллиметров, что позволяет ускорить процесс выявления дефектов. Он может проводиться под водой, так же ему не мешают поверхностные загрязнения объекта. Вихретоковый контроль - единственный метод, позволяющий выявить локальные пятна твёрдости в металле под изоляционным слоем.

Оптический контроль

Оптический метод контроля сварных швов основан на свойствах оптического излучения проникать на небольшую глубину непрозрачных объектов, что и позволяет выявлять только наружные дефекты. К этому методу так же относят визуально-измерительный контроль, при котором осуществляется простой осмотр изделия с использованием таких приборов, как эндоскопы, фотоаппараты-микроскопы, лупы и др.

Электрический контроль

Электрический сварных соединений - первый из рассматриваемых нами, который позволяет выявлять глубинные дефекты. Этот метод реализуется на основе характеристик электрического поля объекта, которое возбуждается специальными приборами.

Существует множество подвидов этого метода, суть которых сводится к одному - в местах повреждений металла характеристики электрического поля объекта меняются.

В качестве индикатора изменений может быть порошок (электростатический порошковый метод), который образует структуры в местах полей рассеяния, которые присутствуют в зоне дефектов, или же электроискровой дефектоскоп (электроискровой метод), который регистрирует электрический пробой в месте дефекта, падение напряжения в местах дефекта при электропотенциальном методе.

ЭЛЕКТРОПОТЕНЦИАЛЬНЫЙ КОНТРОЛЬ

Недостаток метода - физическое взаимодействие с объектом контроля, высокие требования к чистоте поверхности, зависимость от окружающей среды (например, в воде его реализовать невозможно, в отличие от вихретокового контроля). С другой стороны преимущество этого метода в том, что при его помощи можно проверить объект непосредственно в рабочих условиях, которые могли привести к дефектам - температура, вибрация, давление и т.д.

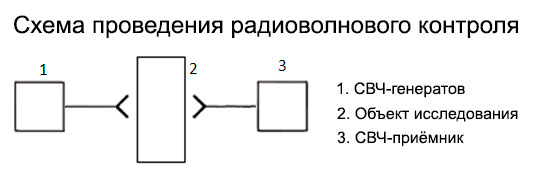

Радиоволновой конроль

Метод реализуется благодаря взаимодействию сверхчастотных электромагнитных волн радиодиапазона с объектом контроля, благодаря чему ещё называется СВЧ-методом неразрушающего контроля. В радиоволновом контроле участвуют СВЧ-генератор, который создаёт СВЧ-поле, объект контроля и СВЧ-приёмник, который регистрирует изменение параметров электромагнитного поля.

Поскольку важным условием для проведения радиоволнового контроля является радиопрозрачность объекта, а сварные швы трубопроводов - это довольно толстый слой металла, а не, например, диэлектрик, то метод является не самым эффективным для глубинного контроля сварных швов.

Тепловой контроль

При тепловом контроле сварных соединений объект исследования нагревается, затем его термические параметры регистрируются специальными приборами - тепловизорами, пирометрами и т.д. Места дефектов характеризуются тепловыми параметрами, отличными от всего объекта.

Преимущества данного метода в том, что его можно использовать при контроле любых материалов, он достаточно быстр и оборудование довольно мобильное, за единицу времени можно провести довольно большой объём работ. Недостатки его, как правило, обуславливаются окружающей средой.

Тепловой контроль не рекомендуется проводить под прямыми солнечными лучами, во время осадков, во время тумана или ветра. Поверхность объекта должна быть чиста - грязь и инородные объекты могут исказить параметры инфракрасного (теплового) излучения. Так же повлиять на результаты могут взвешенные осадки, которые присутствуют в воздухе - пыль, сажа, дым, испарения.

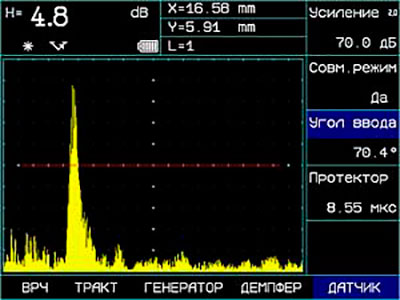

Акустический (ультразвуковой) контроль

Когда говорят об акустическом контроле сварных соединений обычно подразумевают ультразвуковой метод с частотой колебания волн выше 20 кГц.

Ультразвуковой контроль наряду с радиографическим является обязательным по отношению к объектам повышенной зоны риска. Особенность ультразвука такова, что он будет бродить по объекту, пока не наткнётся на препятствие - это может быть задняя стенка объекта, после которой начинается воздух или же дефект, например, трещина, от которой он отразится (в случае эхо-метода). Металл и воздух обладают очень различающимися акустическими параметрами, поэтому благодаря ультразвуковому контролю можно обнаружить мельчайшие дефекты - от 10-6. мм.

Общие недостатки метода - низкая достоверность исследования при работе с крупнозернистыми металлами (например, чугун), потому как ультразвуковой сигнал быстро рассеивается и затухает, а также с неоднородными по структуре сварными швами, выполненными из разных видов сталей.

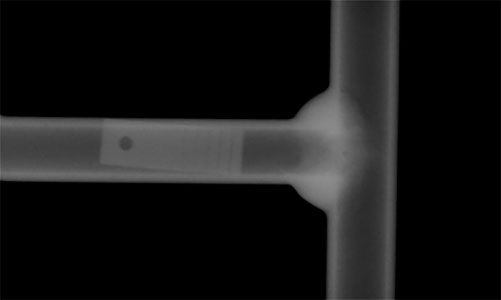

Радиационный контроль

Схема проведения радиационного контроля практически для всех его видов схожа - через объект контроля пропускается ионизирующее излучение, которое фиксируется специальным экраном, это может быть рентгеновская плёнка, или флуоресцирующий экран и т.д. Чаще всего используется рентгенография (радиография) и гаммаграфия.

Рассмотрим основные этапы радиационного метода на примере радиографии:

подготовка поверхности к контролю - зачистка от брызг металла, неровностей и инородных элементов, которые могут помешать расшифровке снимка;

установка источника рентгеновского излучения, эталонов чувствительности (для определения чувствительности контроля) и принимающего экрана (рентгеновскую плёнку);

просвечивание объекта контроля рентгеновским излучением;

проявление полученных фотографий в специальном помещении со специальными осветителями - негатоскопами;

расшифровка снимков.

Главное преимущество этих методов в том, что они позволяют обнаруживать практически любые дефекты, и поэтому радиографический метод, в частности, прописан как обязательный для некоторых случаев в СНиП 3-05-05-84 "Технологическое оборудование и технологические трубопроводы", СНиП III-42-80 "Магистральные трубопроводы" и др.

Оборудование для радиографического контроля сильно разнится по характеристикам. "Синтез НДТ", в частности, выпускает лёгкие переносные аппараты постоянного потенциала, преимущества которых мы рассмотрим в отдельной статье.

РАЗРУШАЮЩИЕ ВИДЫ КОНТРОЛЯ

К разрушающим методам контроля относятся способы испытания контрольных образцов с целью получения необходимых характеристик --------------- сварного соединения.

Эти методы могут применяться как на контрольных образцах, так и на отрезках, вырезанных из самого соединения. В результате разрушающих методов контроля проверяют правильность подобранных материалов, выбранных режимов и технологий, осуществляют оценку квалификации сварщика.

Механические испытания являются одним из основных методов разрушающего контроля. По их данным можно судить о соответствии основного материала и сварного соединения техническим условиям и другим нормативам, предусмотренным в данной отрасли.

К механическим испытаниям относят:

испытание сварного соединения в целом на различных его участках (наплавленного металла, основного металла, зоны термического влияния) на статическое (кратковременное) растяжение;

статический изгиб;

ударный изгиб (на надрезанных образцах);

на стойкость против механического старения;

измерение твердости металла на различных участках сварного соединения.