МДК.04.01 Основы организации и планирования производственных работ на сварочном участке — ИСПОЛЬЗОВАНИЕ СВАРНЫХ КОНСТРУКЦИЙ

ИСПОЛЬЗОВАНИЕ СВАРНЫХ КОНСТРУКЦИЙ, и ТЕХНОЛОГИЧЕСКИЕ ОСОБЕННОСТИ

КЛАССИФИКАЦИЯ СВАРНЫХ КОНСТРУКЦИЙ И ОСОБЕННОСТИ ОТДЕЛЬНЫХ ТИПОВ КОНСТРУКЦИЙ

В соответствии с классификацией рассматриваются конструктивные особенности каждого типа.

Балки и колонны

Балки являются наиболее распространенным элементом конструкций.

Входят в состав конструкций:

мостов,

вагонов,

плотин,

самолетов,

кранов,

станков,

каркасов зданий и др. сооружений.

Назначение балок заключается в том, чтобы, приняв нагрузку от других элементов конструкций, передать ее на опоры

(т.е. на те части конструкций, которые в свою очередь поддерживают балки)

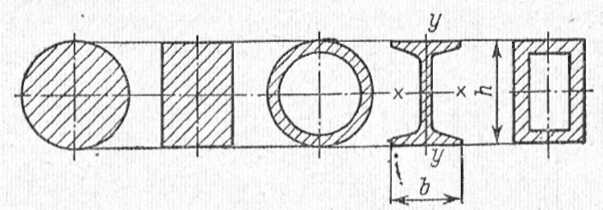

Различные формы поперечных сечений

Типы поперечных сечений и размеры сварных балок весьма разнообразны. Если нагрузка приложена в вертикальной плоскости, чаще используют балки двутаврового сечения.

При приложении нагрузки в вертикальном и горизонтальной плоскостях, а также при действии крутящего момента более целесообразно использование балок коробчатого сечения.

Обычно сварной двутавр состоит - из трех основных листовых элементов: стенки и двух полок (поясов), но может иметь вертикальные и горизонтальные ребра жесткости

При больших размерах двутавровой балки ее стенка и пояса могут быть составными.

Такие балки нашли применение при сооружении пролетных строений автодорожных мостов.

Устойчивость вертикальной стенки обеспечивается вертикальными и горизонтальными ребрами жесткости, сечение изменяется за счет изменения ширины и толщены поясов.

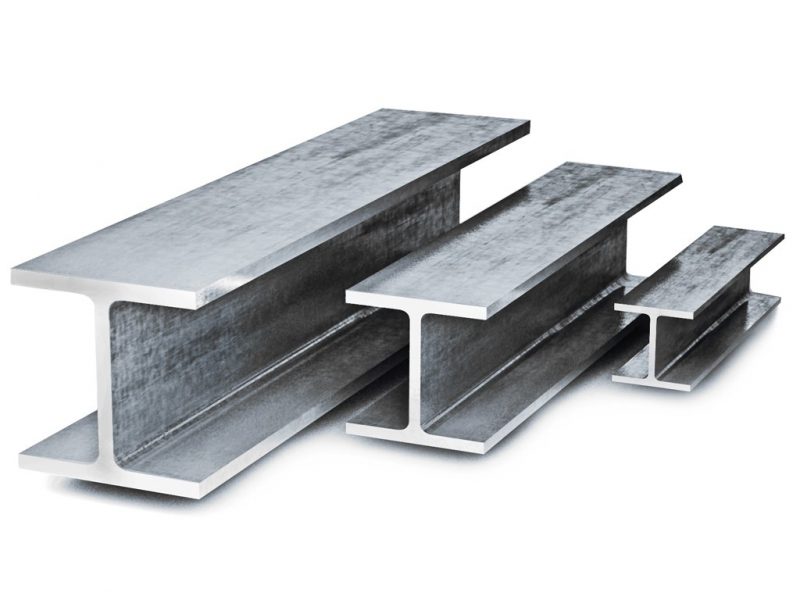

Двутавровые балки относятся к числу наиболее широко применяющихся элементов металлических конструкций и поэтому в промышленности организовано их массовое изготовление в виде профильного проката, размеры которого установлены сортаментом.

Прокатные двутавры обычно применяют для пролетов, не превышающих 8 м.

При увеличении пролетов применение прокатных профилей становится не рациональным, учитывая, что, при постоянном поперечном сечении балки, материал не по всей её длине используется полноценно.

Балки коробчатого сечения широко применяются в конструкциях мостовых кранов.

Сварные элементы коробчатого сечения используют также в качестве стержней ферм крупных мостовых пролетных строений.

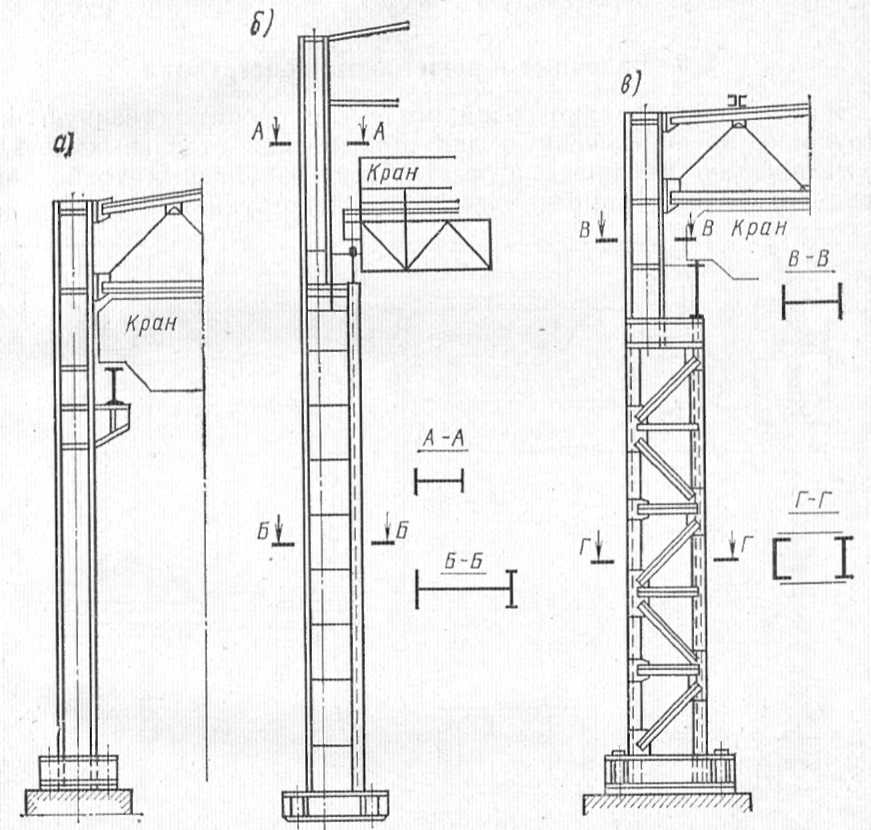

Колонны могут быть сплошные и сквозные

Колонны цехов воспринимают нагрузку от кровли и от кранового моста в местах расположения опор подкрановых балок.

Резкое увеличение нормальной силы изгибающего момента в этом сечении нередко приводит к необходимости использования ступенчатых колонн.

Балочные и решетчатые конструкции

Наиболее распространенной конструкцией состоящей из балочных заготовок являются рамы.

Они представляют собой объемную пространственную конструкцию, предназначенную для объединения отдельных деталей и механизмов в единый агрегат.

Основное требование к ним – жесткость конструкции. Поэтому входящие в состав сварной рамы балочные заготовки - соединяют друг с другом либо непосредственно, либо с помощью вспомогательных элементов жесткости.

Размеры рам и их конструктивное оформление весьма разнообразны, различны и методы получения балочных заготовок.

Так, рамы клетей мощных прокатных станов собирают и сваривают из балочных заготовок в виде массивных стальных отливок.

В рамах тележек железнодорожного подвижного состава используются литые сварные балки коробчатого сечения.

Более крупные рамы обычно собирают из профильных и листовых элементов, подкрепляя их во многих местах ребрами жесткости.

Общим для решетчатых конструкций является наличие в узлах соединений нескольких отдельных стержней того или иного сечения.

Фермы

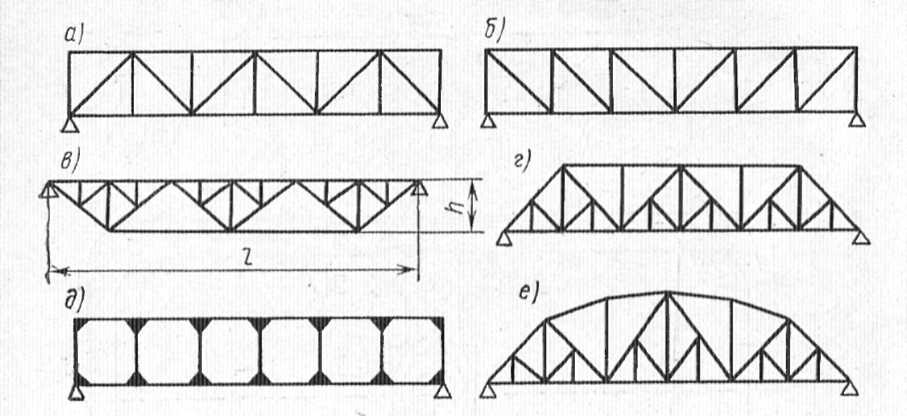

Фермы как и балки, работают на поперечный изгиб.

Конструктивные формы балок проще, однако при достаточно больших пролетах применение ферм более экономично.

Характерные схемы решеток ферм: треугольная и раскосная – они являются основными.

Существуют фермы, воспринимающие нагрузки по верхнему или нижнему поясам. Иногда применяют безраскосные фермы с жесткими узлами.

По очертанию поясов фермы могут быть с параллельными поясами или с поясами, образованными ломаной линией.

Схемы решеток ферм

По назначению фермы разделяют на стропильные и мостовые.

Стропильные фермы работают при статической нагрузке

.

.

В качестве стержней используют прокатные и значительно реже гнутые замкнутые сварные профили и трубы, и так же из парных прокатных уголков.

Стержни в узлах соединяют дуговой или контактной сваркой.

Мостовые фермы работают при переменных нагрузках и нередко при низких климатических температурах, что определяет высокую чувствительность их сварных соединений к концентрации напряжений.

Это обстоятельство необходимо учитывать на стадии проектирования.

Пространственные решетчатые

Конструкции башенного типа - используются при строительстве радиомачт, радиобашен, буровых вышек и т.д.

Вследствие большой длины их монтируют из сваренных на заводе секций. Применяют прокат из трубы или уголка.

К решетчатым конструкциям следует отнести и сварные элементы арматуры железобетона: сетки, плоские и пространственные каркасы изготавливаемые из взаимно перпендикулярных стержней круглого или периодического профиля, соединяемых контактной сваркой.

Их назначение – армирование плит перекрытий, перегородок каналов, покрытия дорог и пр.

Оболочковые конструкции

В зависимости от габаритных размеров, конструктивного оформления и характерных особенностей изготовления и эксплуатации оболочковые конструкции разделяют на негабаритные емкости и сооружения, сосуды, работающие под давлением, трубы и трубопроводы.

Их изготавливают из листовых заготовок сваркой.

Емкости и сооружения

Вертикальные цилиндрические резервуары, высотой 12-18 м, объемом до 50000 м3 используют для хранения нефтепродуктов.

Различные конструкции газгольдеров (мокрые, сухие, сферические и цилиндрические) используют для хранения газов под давлением, в том числе взрывоопасных и ядовитых. Толщина стенок до 40 мм.

К негабаритным сооружениям относят сооружения доменных комплексов (высотой 40м и диаметром кожуха более 15м); корпуса цементных печей (цилиндрическая труба диаметром 4,5-7 м и длиной 170-230 м); специальные камеры мощных гидротурбин.

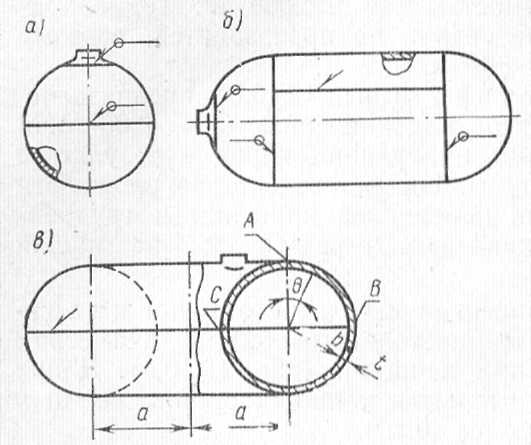

По конструктивным особенностям сосуды работающие под давлением

разделяют на три группы:

- тонкостенные,

- со стенками средней толщины,

- многослойные.

Тонкостенные сосуды толщиной стенки 7-10 мм бывают цилиндрические, сферические и тороидальные

Пример: воздушные резервуары транспортных средств, ацетиленовые баллоны.

Для изготовления используют материалы из углеродистые стали.

Сосуды со стенками средней толщины широко используются в химическом аппаратостроении, а также как ёмкости для хранения и транспортирования жидкостей и сжиженных газов.

Для изготовления используются материалы: углеродистые высоколегированные стали, медь, алюминий, титан и их сплавы.

С целью коррозионной защиты иногда используют двухслойный прокат с антикоррозионным слоем металла, толщиной несколько миллиметров.

Аппаратуру ёмкостного типа обычно выполняют в виде цилиндрических сосудов. Сосуды для хранения и транспортировки жидких газов выполняют двухстенными. Примером могут быть железнодорожные цистерны, различные теплообменники.

Толстостенные сосуды обычно собирают из вальцованных или штампованных листовых заготовок, свариваемых продольными, кольцевыми и стыковыми швами.

У крупных сосудов высокого давления, применяющихся в химической промышленности, толщина стенок достигает 200-400 мм.

На ряду с технологическими трудностями изготовления монолитных обечаек у таких сосудов возрастает опасность их хрупкого разрушения.

Поэтому все чаще применяют многослойные сосуды, диаметр которых превышает 5 м. Днища и фланцы таких сосудов делают сплошными и приваривают к торцам многослойной обечайки стыковыми швами.

В зависимости от рабочей среды внутренняя обечайка может быть двухслойной или из коррозионно-стойкой стали, а наружные части корпуса – из низколегированной стали.

На изготовление труб расходуется около 10% всего мирового производства стали, причем доля сварных труб превышает половину. В условиях крупносерийного производства, используя различные методы сварки, выпускают сварные трубы с внешним диаметром от 6 до 1420 мм.

Трубы диаметром от 6 до 529 мм изготавливают из рулонного материала с прямым швом, а трубы больших диаметров – из рулонного материала со спиральным швом или из отдельных листов с прямыми швами.

Так как рулонный материал имеет ограниченную толщину (до 14 мм), то при выпуске труб большого диаметра (до 2520 мм) для работы под высоким давлением их выполняют из непрерывной ленты, полученной наращиванием листов требуемой толщины, либо в два слоя.

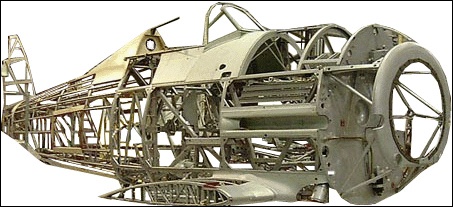

Корпусные транспортные конструкции

К крупным транспортным конструкциям относятся кузова цельнометаллических вагонов и автомобилей, корпуса различных судов.

Они представляют собой жесткую пространственную конструкцию из плоских или изогнутых листовых элементов и полотнищ, способную воспринимать вибрационные и динамические нагрузки.

Корпуса вагонов и судов имеют решетчатую основу, к которой крепится листовая обшивка.

В настоящее время все типы судов, в том числе и танкеры водоизмещением 200000 т и выше выпускаются исключительно со сварными корпусами.

Огромные размеры цельносварной конструкции предопределяют накопление - остаточных сварных напряжений в корпусе корабля, что может вызвать развитие трещин на большом протяжении.

Во избежание таких дефектов, предусматривают применение металла с высоким сопротивлением развития трещин с применением технологических приемов сварки исключающих возникновение концентраций напряжений.

Кузова легковых и кабины грузовых автомобилей выпускают в условиях серийного производства. К ним предъявляются требования минимальной массы, большой жесткости, высокой точности заготовок и технологичности сварных соединений и узлов. Такие кузова собирают из заготовок, штампованных из тонкого листа, и сваривают контактной точечной сваркой.

Детали машин и приборов

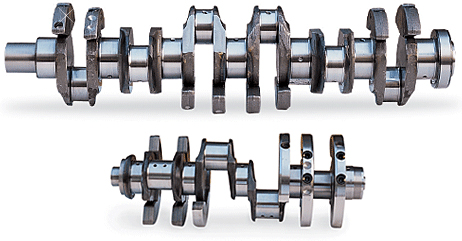

Детали машин и приборов имеют разнообразные формы и размеры. К ним можно отнести станины, валы и колеса, корпуса приборов, тяги, шатуны, вилки и т.п.

В тяжелом и энергетическом машиностроении сварные изделия (станины прессов, валы и колеса турбин и т.д.) имеют обычно весьма большие размеры и толщину элементов 100 мм и более.

Изготовление таких изделий цельными, в виде поковки или отливки, порой затруднено или невозможно. Сварку таких элементов в основном ведут электрошлаковым методом. Кроме того, эти вопросы также связаны и с трудностями доставки узлов к местам эксплуатации.

Сварные детали общего машиностроения весьма разнообразны по конструкции, размерам и материалам. Требования к конструктивному оформлению и технологии изготовления этих деталей во многом определяются серийностью производства и условиями эксплуатации.

Так сварные станины станков, для обеспечения прямолинейности направляющих элементов, подвергают после сварки термообработке для снятия остаточных напряжений.

При сварке валов из нескольких заготовок необходимо предусматривать искривление оси сваренной конструкции. Особенно это важно в крупносерийном производстве (уменьшение припусков на последующую механическую обработку).

В сварных деталях приборов используют разнообразные материалы и их сочетания при толщине элементов от десятых долей миллиметра до нескольких миллиметров. Это корпуса приборов, детали радиоламп, транзисторы и т.п.

Производство их носит массовый характер. Применяют для их изготовления (в виду малых размеров) контактную, конденсаторную, микроплазменную, электроннолучевую, лазерную и др. виды сварки.

Вопросы к Лекции:

- Что такое сварная металлическая конструкция?

- Из каких элементов (металлопрофилей) изготавливаются металлические конструкции?

- Как классифицируются сварные металлоконструкции?

- Для чего используются балки, в чём их назначение, и на какие нагрузки работают?

- Для чего используются колонны, и на какие нагрузки работают?

- Что такое решетчатые конструкции?

- Какие требования предъявляются к оболочковым конструкциям?

- Каким нагрузкам подвергаются корпусные транспортные конструкции, и какие требования к ним предъявляют?

- При каких нагрузках работают детали машин, и какие требования к ним предъявляются?

- Для чего используются балки двутаврового сечения?

- Что такое балка коробчатого сечения, и в каких случаях целесообразно её использование?

- Чем обеспечивается устойчивость вертикальной стенки двутавровой балки?

- Что такое сила изгибающего момента?

- Что собой представляет балочная решетчатая конструкция?

- Какое назначение у рамных конструкций?

- Какие конструкции работают на поперечный изгиб?

- Чем отличаются стропильные фермы от мостовых?

- На какие группы делят сосуды работающие под давлением?

- Какую основу имеют Корпусные транспортные конструкции, к которой крепится листовая обшивка?

- Для чего сварные станины станков, чтобы обеспечить прямолинейность их направляющих элементов, подвергают после сварки термообработке?