МДК.04.01 Основы организации и планирования производственных работ на сварочном участке — ЗАГОТОВИТЕЛЬНЫЕ ОПЕРАЦИИ НА ПРОИЗВОДСТВЕ

Оглавление / Contents

- Вопросы к Лекции: ЗАГОТОВИТЕЛЬНЫЕ ОПЕРАЦИИ

- Что такое - Заготовительные операции?

- Какие существуют основные заготовительные операции?

- Что такое- механически деформированный металлопрофиль, и что под этим понимается?

- Какие существуют виды деформирования металлопрофиля?

- Что такое- обратимая деформация?

- Что такое - не обратимая деформация?

- Чем характеризуется - холодная деформация?

- Какие по характеру изменений бывают нагрузки?

- Какие образовываются напряжения в металлопрофиле при приложении сылы?

- Какими причинами вызываются напряжения в металлопрофиле?

- Какие существуют виды деформации листовой стали?

- Какие существуют способы исправления деформаций в металлопрофиле из проката?

- Что такое - Правка металлопрофиля, и какие есть способы правки?

- Что такое заготовительная операция- Гибка?

- Что понимается под заготовительной операцией - Разметка?

- Что такое заготовительная операция - Отрезка?

- Что такое - Раскрой листового металла?

- Что такое - Термическая резка, и какие имеются её виды?

- Для чего производят - обработку кромок, и какими способами?

- Что входит, и для чего производят заготовительную операцию - Очистка поверхности металла, какими способами?

ЗАГОТОВИТЕЛЬНЫЕ ОПЕРАЦИИ

Технологии и оборудование

Вопросы для изучения:

Виды деформаций у заготовок из проката

Приемы выполнения операций и их технологическая наследственность

Применяемое оборудование и комплексная механизация заготовительных операций

Все заготовительные операции — правка, разметка, резка, вальцовка, снятие кромок под сварку — производятся, как правило, на металлообрабатывающих заводах и лишь в исключительных случаях на строительных площадках при необходимости обработать небольшие количества металла.

Выправленный, тщательно очищенный от ржавчины и окалины металл должен быть гладким и без волн.

При прикладывании к поверхности выправленных листов шаблона длиной 2 м не должны образовываться зазоры более 2 мм; в противном случае металл подлежит повторной правке. Правят профильный металл в холодном состоянии на гибочных вальцах и прессах.

После разметки листов по шаблонам согласно рабочим чертежам они поступают для резки на гильотинных ножницах или с помощью газовых резаков ручным или полуавтоматическим способом.

Отрезка — отделение (разделение) на части заготовки по незамкнутому контуру на специальных машинах — ножницах и в штампах.

Отрезку чаще применяют как заготовительную операцию для разделения листа на полосы заданной ширины. Основные типы ножниц — ножницы с поступательным движением режущих кромок ножа и вращательным движением режущих кромок — дисковые ножницы.

Кромки листов, подлежащих стыкованию, обрабатывают согласно чертежам на строгальных станках.

Качество обработки металла проверяют с помощью шаблонов.

Кромки свариваемых листов должны быть прямолинейными; для стыковых элементов допускаются отклонения ±1 мм от проектных размеров, а для элементов, соединяемых внахлест, ±5 мм. Перед сваркой кромки зачищают до металлического блеска.

Гибка листов и профильного металла производится в холодном состоянии на вальцах и прессах.

При небольшом объеме работ листы можно гнуть на плите молотом через прокладку, а профильный металл — с подогревом до вишнево-красного каления.

Виды деформаций у заготовок из проката

Деформацией называется изменение размеров и формы тела под действием приложенных сил (нагрузки) — внешних или возникающих при различных физико-механических процессах, проходящих в самом теле.

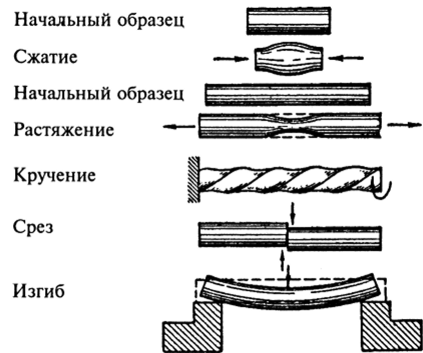

Виды деформации тела:

растяжение

сжатие;

сдвиг (срез)

изгиб

кручение

Деформация может быть обратимой, т.е. исчезать после снятия нагрузки, вызвавшей ее, и необратимой — оставаться после удаления сил, под действием которых она возникла.

Обратимая деформация называется упругой, а необратимая — пластической (остаточной) деформацией.

Нагрузки по характеру изменений подразделяют на - статические и динамические.

Статические нагрузки характеризуются малой скоростью изменения направления и места приложения,

Динамические нагрузки характеризуются большой скоростью изменения направления или точки приложения.

Образование напряжений при приложении силы

Нормальные напряжения растягивающие (положительные)

Сжимающие (отрицательные); касательные напряжения

Для проведения расчетов на прочность конструкций или их элементов введено понятие напряжений, характеризующее внутренние силы, приходящиеся на единицу площади поперечного сечения тела.

Напряжения вызываются разными причинами, поэтому различают:

• Временные напряжения обусловлены действием внешней нагрузки, исчезают после ее снятия;

• Остаточные внутренние напряжения возникают и уравновешиваются внутри тела без внешней нагрузки, вызывают деформацию материала;

• Тепловые (термические) напряжения возникают при нагреве или охлаждении тела из-за неоднородного расширения (сжатия) поверхностных и внутренних слоев и наличия неравномерности температурного поля;

• Структурные (фазовые) напряжения возникают при кристаллизации, деформации или неоднородном протекании фазовых превращений по объему тела.

Упругая деформация (устраняется после снятия нагрузки) влияет на свойства, форму, структуру, размер тела.

Пластическая деформация (не устраняется после снятия нагрузки) изменяет форму, размер, структуру, свойства тела.

--------------------------------------------------------------------------------------

Деформирование металлопрофиля

Способы исправления

Листовые, кованые и штампованные заготовки обычно поступают на сварку в виде, не требующем дополнительных операций.

По другому обстоит дело с деталями из проката.

После подбора металла по размерам и маркам стали появляется необходимость выполнения заготовительных операций:

-- правка

-- разметка

-- обработка кромок

-- гибка

-- очистка изделий под сварку

Иногда листовой прокат поставляется металлургическими заводами в неправленном виде. Кроме того, при транспортировке заготовок могут возникнуть дополнительные деформации.

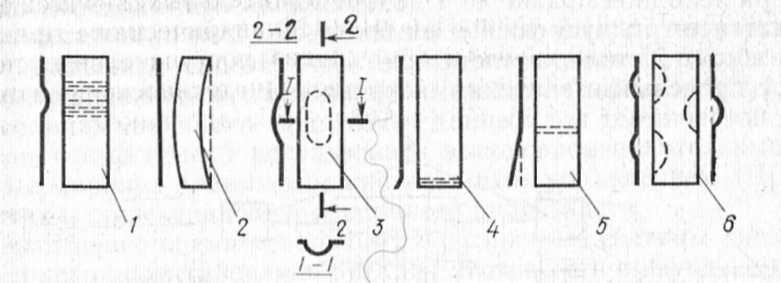

Основными видами деформаций листовой стали являются:

Волнистость

Серповидность

листовые выпучины

заломленные кромки

погнутость, волнистость.

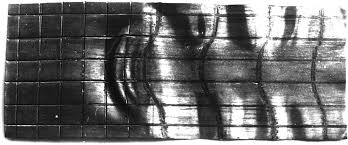

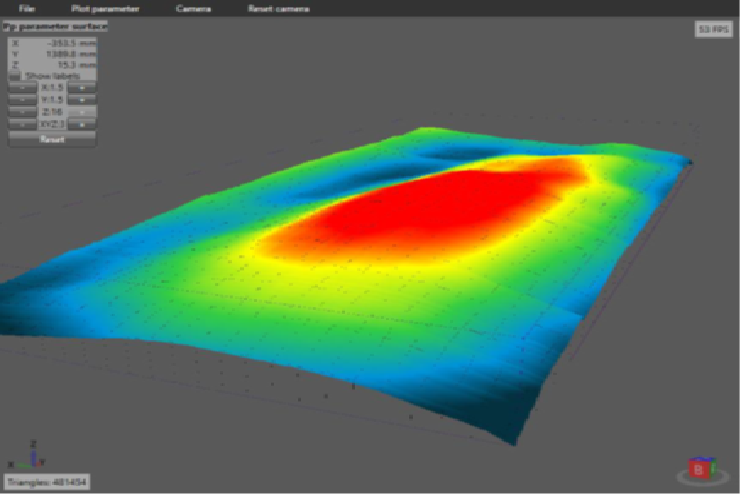

Виды деформации листовой стали: 1 — волнистость;

2 – серповидность в плоскости; 3 — местные выпучины; 4 — заломленные кромки; 5 – местная погнутость; 6 – волнистость поперек части листа

Приемы выполнения операций, технологические особенности

Основные заготовительные операции или приемы включают:

- правку,

- разметку,

- резку,

- обработку кромок,

- гибку и очистку проката.

Правка.

Правка – это создание местной пластической деформации, как правило в холодном состоянии.

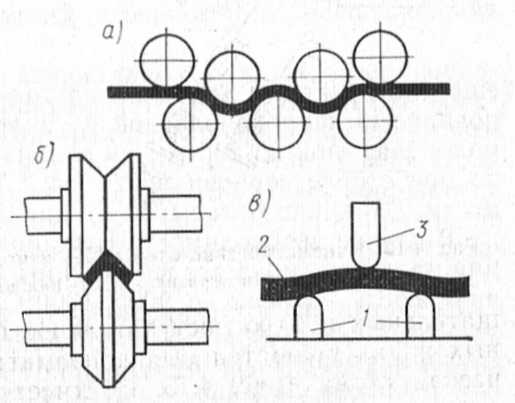

Для устранения волнистости листов и полос толщиной 0,5…50 мм широко используют многовалковые машины.

Правка достигается многократным изгибом при пропускании листов между верхними и нижними рядами валков, расположенных в шахматном порядке.

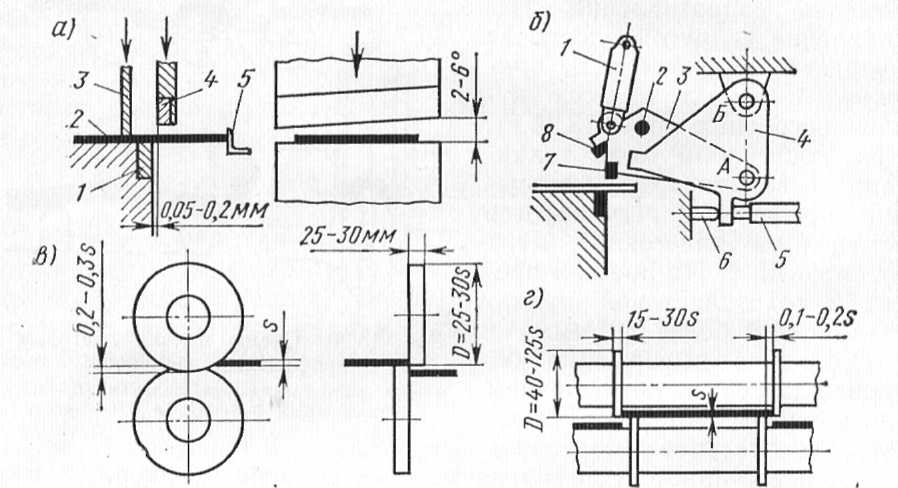

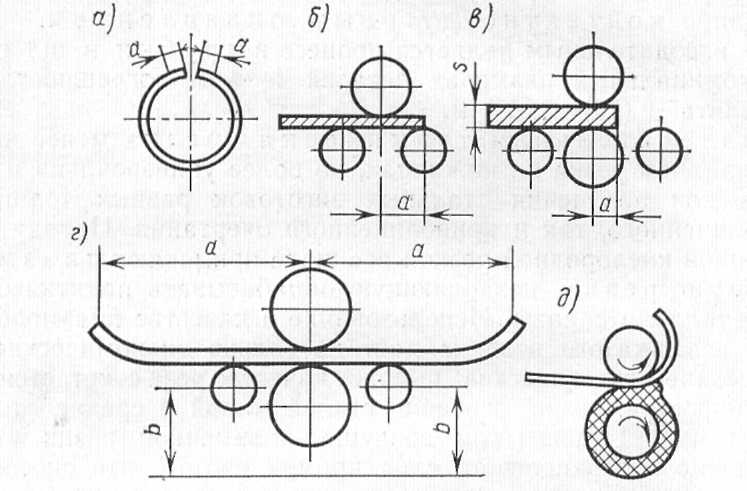

Схемы правки листовых и профильных элементов:

а – на листоправильных вальцах; б – в углоправильных вальцах;

в – на прессе

Листы толщиной более 40…50 мм обычно правят под прессом

Тонкие листы, толщиной менее 0,5 мм, правят растяжением на специальных растяжных машинах.

Серповидность листов правится ограниченно.

Правку мелко- и среднесортового, а также профильного проката производят на роликовых машинах, работающих по той же схеме, что и листоправильные.

Для двутавров и швеллеров такой способ применяется для исправления только в плоскости меньшего момента сопротивления.

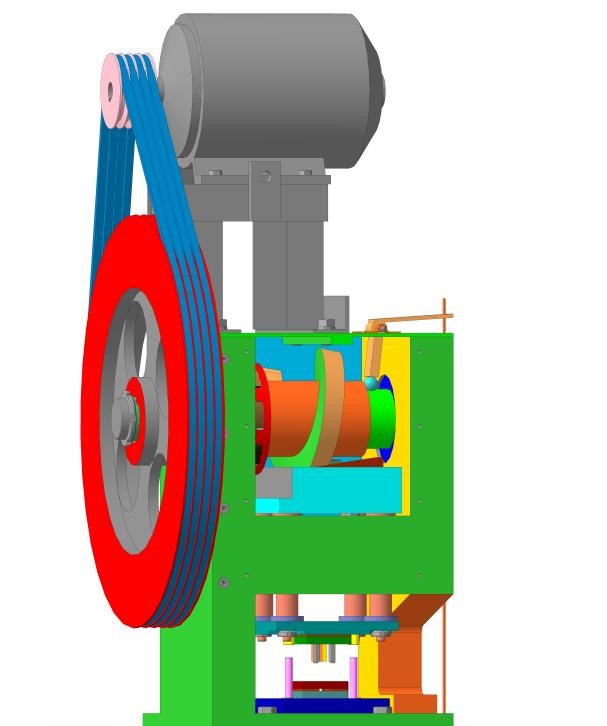

Исправление в другой плоскости осуществляют изгибом на правильногибочных прессах кулачкового типа.

Холодная деформация сопровождается уменьшением пластичности металла. Поэтому относительное остаточное удлинение наиболее деформированных волокон необходимо ограничивать.

Строительными нормами и правилами (СНиП) допускают удлинение при холодной правке до 1%; при холодной гибке – до 2%.

Исходя из этого, устанавливают предельные значения искривлений в холодном состоянии.

При необходимости создания более значительных деформаций правка и гибка сталей должна производится в горячем состоянии после нагрева сталей до температуры 900…1000С.

Деформирование при высокой температуре сопровождается процессом рекристаллизации, и пластические свойства металла при этом не снижаются.

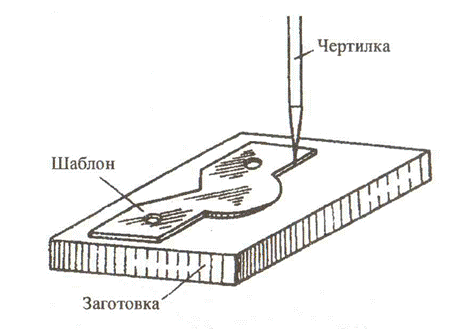

Разметка

Индивидуальная разметка трудоемка.

Наметка более производительна, однако изготовление специальных наметочных шаблонов не всегда экономически целесообразно.

Оптический метод позволяет вести разметку без шаблона – по чертежу, проектируемому на размечаемую поверхность.

Разметочно-маркировачные машины с пневмокернером производят разметку со скоростью до 8…10 м/мин при точности ± 1мм.

В этих машинах применяется программа управления.

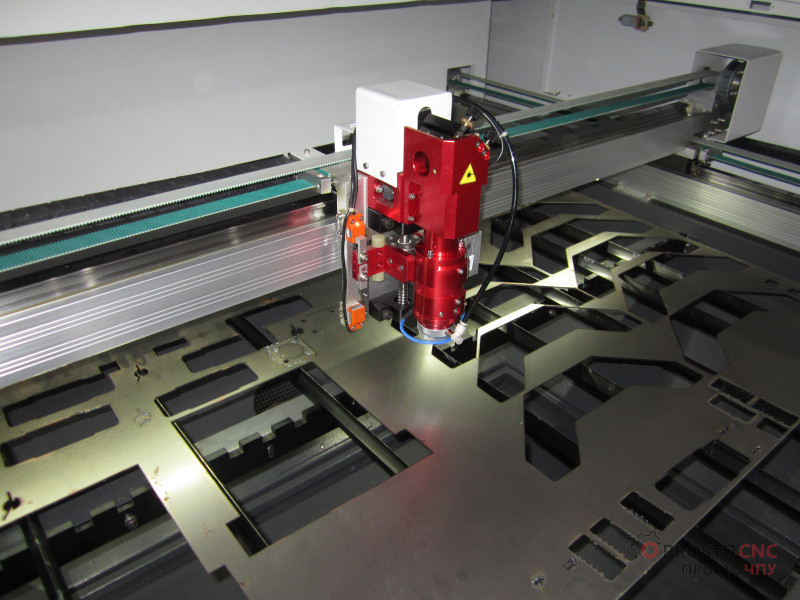

Использование приспособлений для мерной резки проката, а также машин для термической резки с масштабной фотокопировальной системой управления или программным управлением позволяет обходиться без разметки.

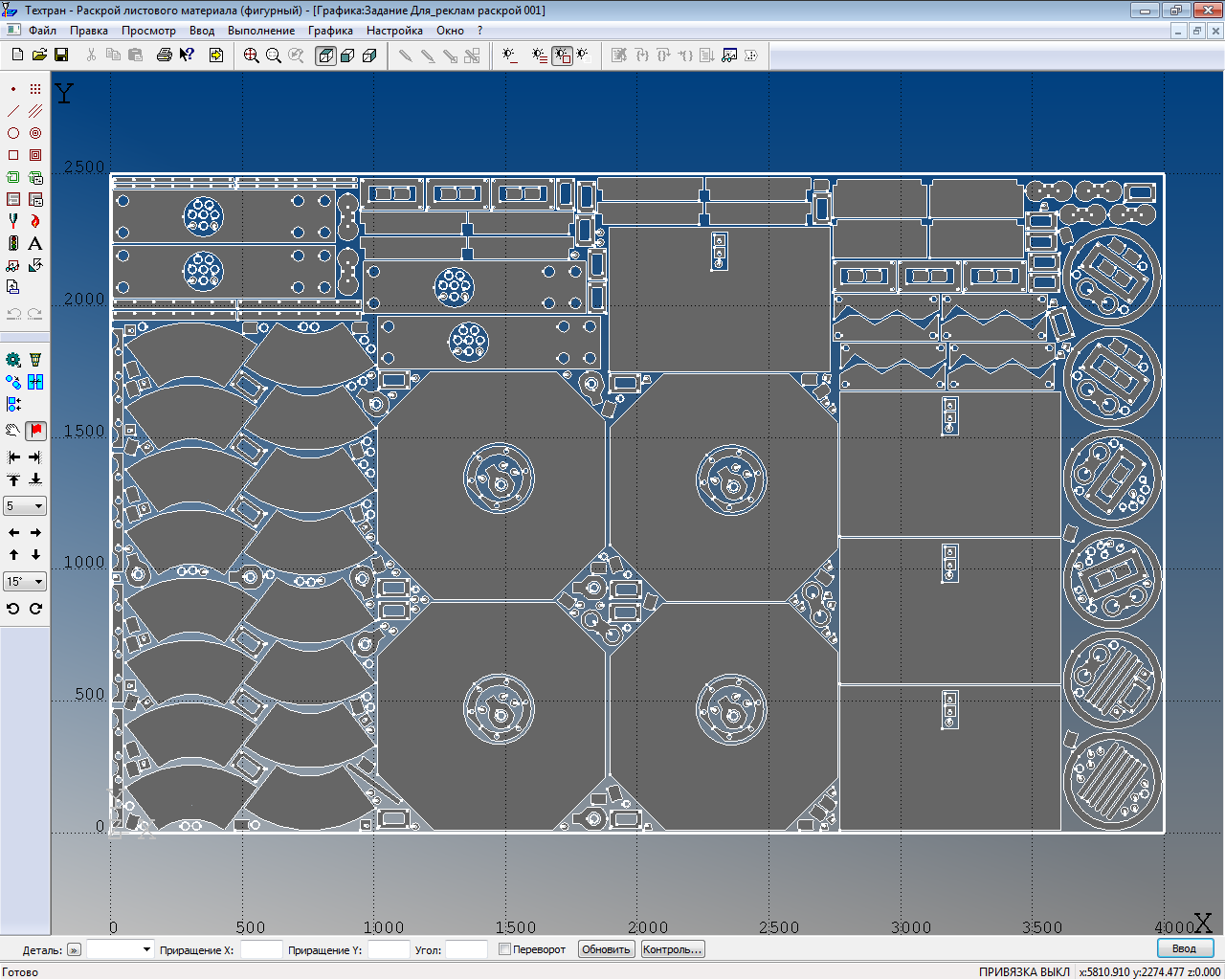

Автоматизация раскроя листового и профильного прокатов снижает трудоемкость.

При этом сокращение сроков подготовки данных для термической резки позволяет использовать высокопроизводительные портальные машины с ЧПУ в условиях мелкосерийного и единичного производств.

В настоящие время используют различные системы автоматизированного проектирования и раскроя листового и профильного проката.

Раскрой может быть ручным, механизированным или автоматическим.

При ручном методе формирование карт раскроя осуществляется макетирвоанием.

Для этого по предварительно составленной программе в масштабе вычерчиваются основные детали.

Их маркируют и используют для составления карт раскроя листового материала.

Компоновку производят на специальных столах, оборудованных системой присоса и координатометрами для снятия координат характерных точек, необходимых для программирования резки.

Описание карты раскроя в виде таблицы включает в себя кодовые номера деталей, записываемые в порядке вырезки, координаты двух точек каждой детали в системе координат листа, направление обхода каждой детали.

Для каждой детали имеется запись маршрута по координатам опорных точек.

Эти данные вводятся в ЭВМ и осуществляется раскрой.

При механизированном методе формирование карты раскроя выполняют на экране дисплея.

Исходной информацией, находящейся в памяти ЭВМ, является аналитическое представление о контуре каждой детали.

Номер детали, марку материала, толщину, кратность детали и другое в диалоговом режиме оператор вводит в ЭВМ: вызывает из памяти машины и размещает на экране контуры вырезаемых деталей.

Далее перемещает и вращает эти контуры в пределах габаритов исходного листа.

При автоматическом методе формирование карты раскроя осуществляется через ЭВМ.

На экране дисплея и на графонопостроителе

появляются полностью готовые карты раскроя и исчерпывающая дополнительная информация о наименованиях деталей, коэффициенте использования металла, нумерации вырезаемых деталей и др.

Резка и обработка кромок

Резка деталей с прямолинейными кромками из листов толщиной до 40 мм, как правило производится на гильотинных ножницах.

разрезаемый лист 2 заводится между нижним 1 и верхним 4 ножами до упора 5 и зажимается прижимом 3. Верхний нож, нажимая на лист, производит скалывание.

Схема резки металла на ножницах различных типов

Дисковые ножницы

- позволяют осуществлять вырезку листовых деталей с непрямолинейными кромками толщиной 20…25 мм.

Для получения листовой заготовки заданной ширины с параллельными кромками дисковые ножи целесообразно располагать попарно на заданном расстоянии друг от друга.

Многодисковые ножницы

- предназначены для продольной обрезки кромок или роспуска рулонного материала на полосы.

При резке на ножницах, металл у кромки реза подвергается значительной пластической деформации. Если эта кромка в дальнейшем попадает в зону сварки и полностью переплавляется, то ее обработка не требуется. В противном случае рекомендуется механическая обработка кромки.

Пресс-ножницы

Для поперечной резки фасонного проката применяют пресс-ножницы с фасонными ножами.

Для получения листовых заготовок толщиной до 6 мм различной конфигурации применяют также штамповочно-вырубные револьверные прессы с ЧПУ.

Они могут снабжать лазерными головками с кислородным или воздушным дутьем.

В этом случае двухкоординатное перемещение листа обеспечивает непрерывное продвижение луча лазера по контуру, составленному из отрезков прямой и дуг окружностей.

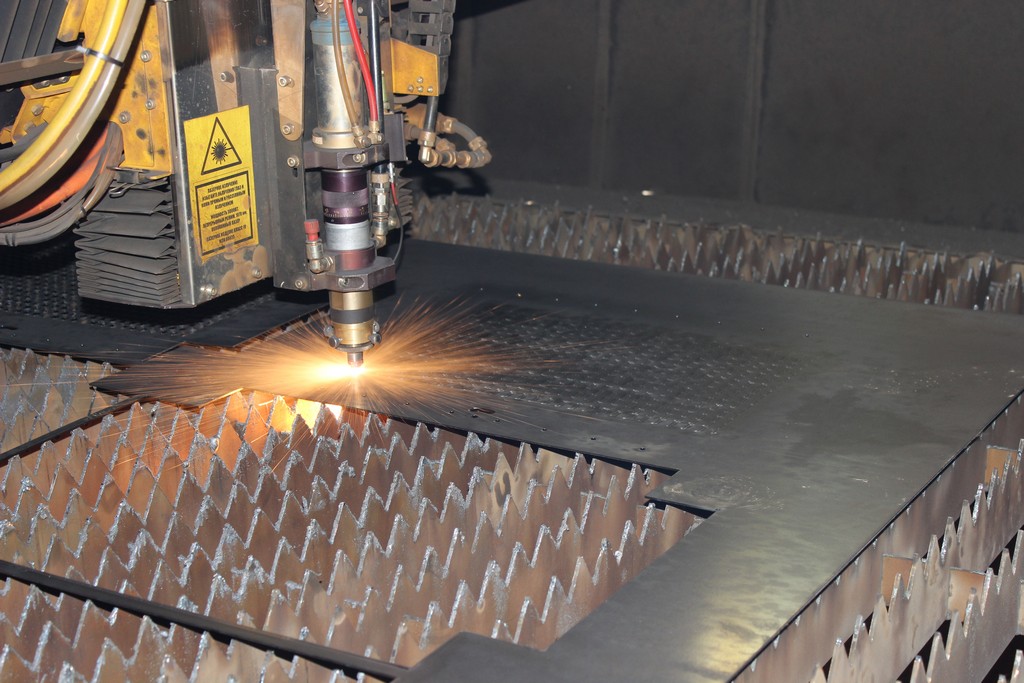

Термическая резка

Разделительная термическая резка менее производительна, чем резка на ножницах, но более универсальная и применяется для получения как прямолинейного, так и криволинейного профиля, в широком диапазоне толщин.

Наряду с газопламенной кислородной резкой

- все шире применяют плазменно-дуговую резку.

Использование в качестве плазмообразующего газа сжатого воздуха дает не только экономические, но и технические преимущества - качество реза и скорость резки, особенно при резке металла малой и средней толщины (до 60 мм).

Широкое применение получила резка с помощью луча лазера.

Высокая плотность потока обеспечивает резку тонколистовых материалов, чувствительных к перегреву, таких, как высоколегированные, высокопрочные сплавы железа, алюминия, титана, никеля.

Процесс характеризуется высокими скоростями резки при малой ширине реза.

Ручную и полуавтоматическую резку листов производят обычно по разметке; автоматическую – по масштабному чертежу или на машинах с программным управлением.

Механическую обработку кромок производят:

- для обеспечения требуемой точности сборки;

- для образования фасок, имеющих сложное очертание;

- для удаления металла кромок, обрезанных ножницами или с помощью термической резки, когда это необходимо.

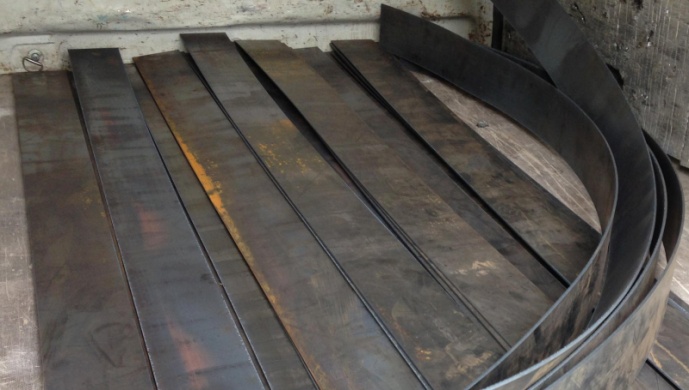

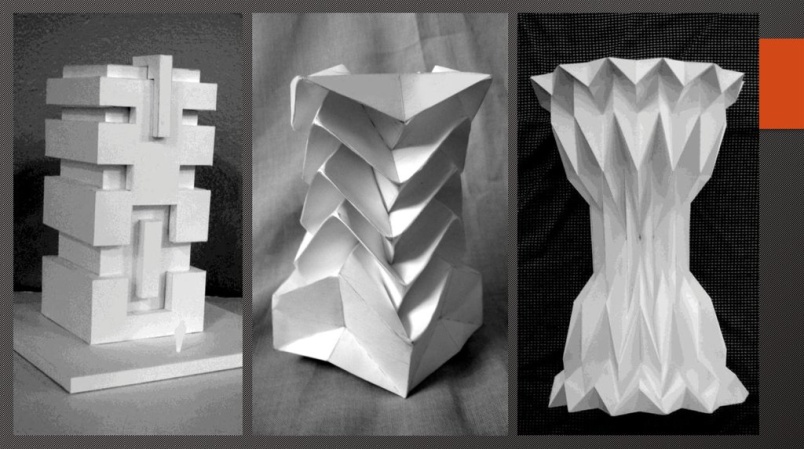

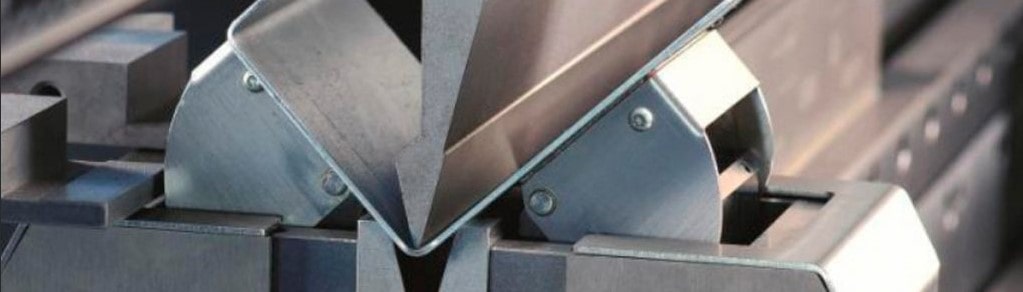

Гибка

Детали цилиндрической или конической формы получают гибкой листов на листогибочных вальцах:

-- трехвалковых

-- четырехвалковых

-- двухвалковых с эластичным полиуретановым покрытием нижнего валка.

При отношении радиуса изгиба R к толщине листа S более R/S ≥ 25, гибку выполняют в холодном состоянии;

при меньшем значении этого отношения – в горячем.

Обеспечение заданной кривизны в зоне стыка может быть получено калибровкой уже сваренной обечайки

либо путем предварительной подгибки кромок (под прессом либо с подкладным листом, согнутым по заданному радиусу).

После выверки параллельности оси валка и кромок листа гибку начинают со средней части.

Схемы вальцовки обечаек: а — обечайка с необвальцованными кромками; б, в — установка листа в трех- и четырехвалковых вальцах; г — положение листа в начале гибки в вальцах;

д — гибка листа в двухвалковых вальцах

В сварных конструкциях используют гнутые профильные элементы (сортовые и гофрированные). Эти профили выпускают металлургические заводы, небольшие партии нестандартных профилей могут изготавливаться на кромкогибочных станках и прессах.

Гофрирование повышает жесткость листов.

Гофрирование предпочтительно производить штамповкой, а не гибкой, чтобы поперечные кромки листов оставались плоскими.

Гофрированный лист

Очистка

Для очистки проката, деталей и сварных узлов применяют механические и химические методы.

Механические методы очистки:

-- Удаление загрязнения, ржавчины и окалины производят с помощью дробеструйных и дробеметных аппаратов;

-- Используют зачистные станки, рабочим органом корторых являются металлические щетки, иглофрезы, шлифовальные круги и ленты.

При дробеструйной и дробеметной очистке применяют стальную или чугунную дробь размером 0,7…4 мм в зависимости от толщины металла. Обработку ведут в камере.

Химические методы очистки:

Химическими методами производят обезжиривание и травление поверхности.

Различают ванный и струйный химические методы.

В первом случае детали последовательно опускают в ванну с различными растворами и выдерживают в каждом определенное время.

Во втором случае последовательная подача растворов различного состава на поверхности деталей производится струйным методом, что позволяет осуществлять непрерывный процесс.

Способ эффективен, однако его применение ограничено из-за высокой стоимости оборудования для очистки сточных вод.

Лазерная очистка металла

-----------------------------------------------------------