МДК.04.01 Основы организации и планирования производственных работ на сварочном участке — ТЕХНОЛОГИЯ ПРОИЗВОДСТВА БАЛОЧНЫХ, РАМНЫХ И РЕШЕТЧАТЫХ КОНСТРУКЦИЙ

Оглавление / Contents

- Вопрсы к Лекции: ТЕХНОЛОГИЯ ПРОИЗВОДСТВА БАЛОЧНЫХ, РАМНЫХ И РЕШЕТЧАТЫХ КОНСТРУКЦИЙ

- Что такое Технология Изготовления металлоконструкций?

- Что такое Балка коробчатого сечения?

- Что собой представляют Балки коробчатого сечения?

- Из каких элементов (профиля) изготавливаются Балки коробчатого сечения?

- Что такое верхний (нижний) пояс, и для чего начинают сборку рамы с пояса?

- Что такое Диафрагма в Балке, и для чего она нужна, её функция?

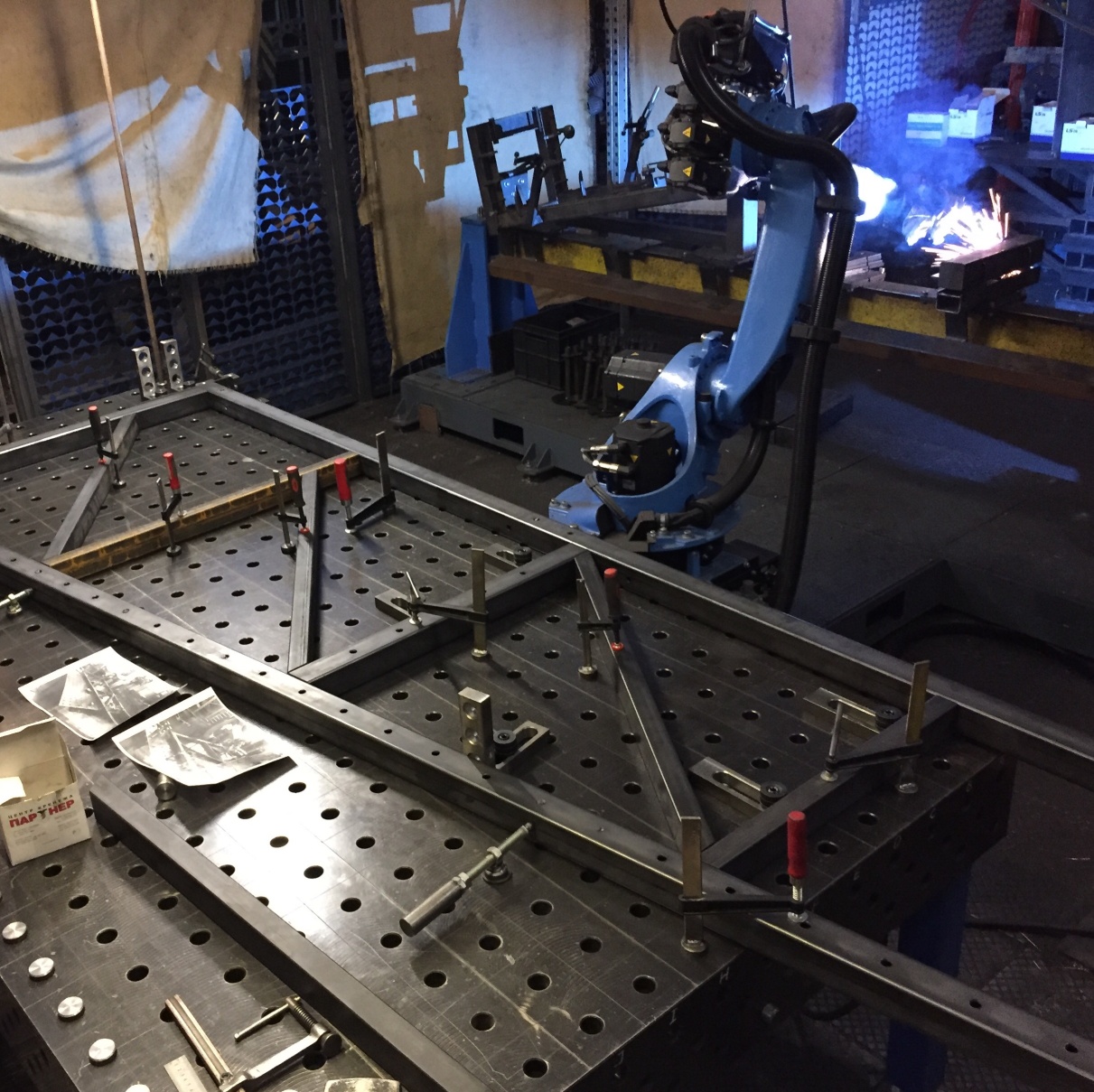

- Для чего используется Сборочное приспособление - Кондуктор при сборке Рам?

- Что такое Стержневые Фермы?

- В каких случаях при стыковке Балок возникает высокий уровень остаточных напряжений растяжения?

- Для чего при стыковке балок используются накладки?

- Что такое Рамная Конструкция?

- Для каких нагрузок (работы) рассчитаны Рамы?

- Что такое Решетчатые конструкции, и для чего предназначены?

- Что такое Поперечный изгиб, и какие конструкции работают на поперечный изгиб?

- Что такое Ферма, и что собой представляет как металлоконструкция?

- Чем отличаются Стропильные Фермы от Мостовых?

- Что такое Пространственные Решетчатые конструкции?

- Какой металопрофиль используется для уменьшения массы при изготовлении Ферм и Рам?

- Какие конструкции представляют собой Систему стержней, какие нагрузки испытывают стержни?

- Поэтапно описать последовательность изготовления Стропильной Фермы?

ТЕХНОЛОГИЯ ПРОИЗВОДСТВА БАЛОЧНЫХ, РАМНЫХ И РЕШЕТЧАТЫХ КОНСТРУКЦИЙ

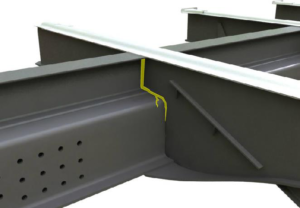

Балки коробчатого сечения

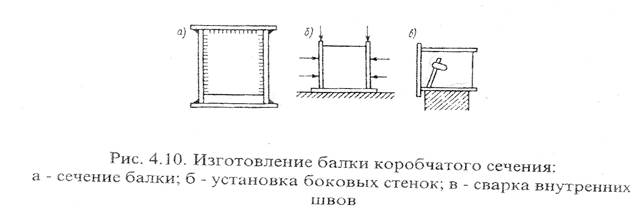

Балки коробчатого сечения сложнее в изготовлении, чем двутавровые, поскольку между стенками и полками находятся листы (диафрагмы), которые обеспечивают большую жесткость на кручение.

Поэтому такие балки находят широкое применение в конструкциях крановых мостов.

При большой длине балок их полки и стенки сваривают стыковыми соединениями из нескольких листовых элементов.

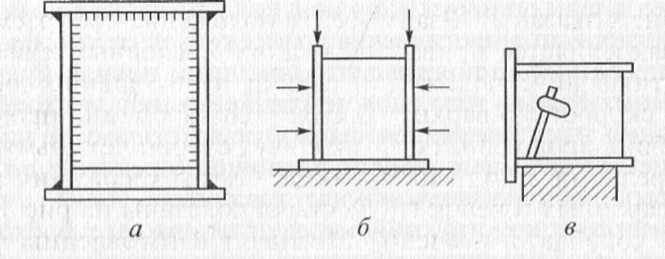

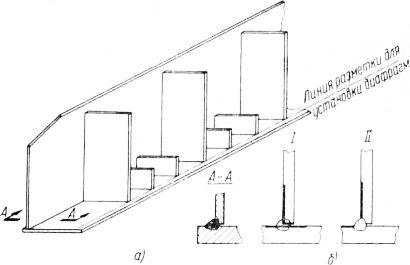

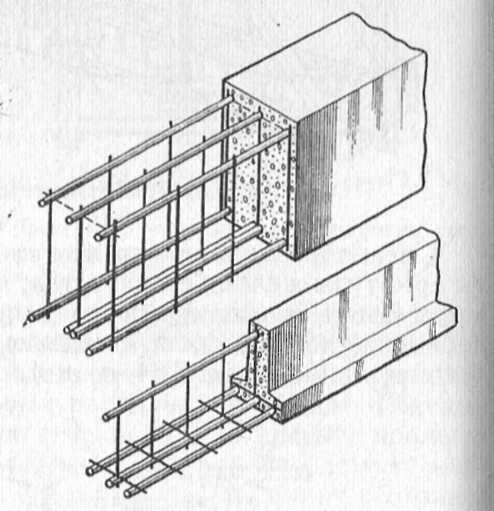

Изготовление балок коробчатого сечения:

а — сечение балки; б — сборка П-образного профиля; в — сварка диафрагмы с боковиной

ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ

Сначала на стеллаж укладывают верхний пояс (полку), расставляют и приваривают к нему диафрагмы.

Такая последовательность проведения операций определяется необходимостью создания жесткой основы для дальнейшей установки элементов балки и обеспечения прямолинейности боковых стенок, а также их симметрии относительно верхнего пояса.

После приварки диафрагм устанавливают, прижимают и прихватывают боковые стенки. Затем собранный П-образный профиль кантуют и внутренними угловыми швами приваривают стенки к диафрагмам.

Сборку заканчивают установкой нижнего пояса. Сварку поясных швов осуществляют наклонным электродом после завершения сборки.

Это объясняется тем, что для балок коробчатого сечения подрез у поясного шва менее опасен, чем для двутавровых балок, поскольку в балках коробчатого сечения.

Сосредоточенные силы передаются с пояса на стенку не непосредственно, а через поперечные диафрагмы.

При изготовлении полноразмерных балок моста крана все основные операции по заготовке листовых элементов и последующей общей сборки и сварки выполняют в механизированных поточных линиях с использованием автоматической сварки под слоем флюса.

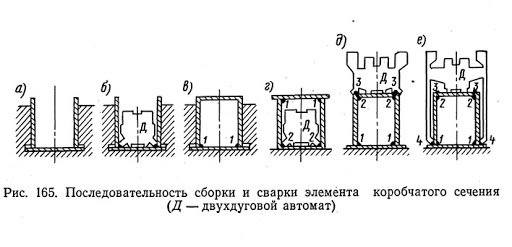

Наибольшую трудность при производстве балок коробчатого сечения представляет выполнение таврового соединения диафрагм и стенок угловыми швами.

Небольшое расстояние между стенками затрудняет автоматическую сварку в горизонтальном положении), и сварщику приходится выполнять эти швы вручную в крайне неудобном положении.

Сварные элементы коробчатого сечения применяют для стержней ферм железнодорожных мостов.

При монтаже конструкций нередко возникает необходимость стыковки балок.

При монтаже обычно стыковые швы стенки и полок совмещены в одной плоскости Их выполняют ручной дуговой или механизированной сваркой в среде С02.

Назначая последовательность выполнения швов поясов и стенки, необходимо иметь в виду следующее:

*Если в первую очередь сварить стыки поясов, то стык стенки придется выполнять в условиях жесткого закрепления, что может способствовать образованию трещин в процессе сварки.

*Если вначале сваривают стык стенки, то в стыках поясов возникает высокий уровень остаточных напряжений растяжения, что может снизить усталостную прочность при работе балки на изгиб.

Типы стыков двутавровых балок: а — стыки стенки и полок совмещены в плоскости; б — стыки стенки и полок не совмещены в плоскости; L — длина участков поясных швов балки

Для облегчения условий сварки стыка участки длиной L поясных швов балки иногда до конца не заваривают, а выполняют их после сварки стыковых швов.

Так как поперечная усадка свариваемого последним шва будет восприниматься элементом длиной L, то величина остаточных напряжений окажется меньше, чем при жестком закреплении.

Однако в элементах, свариваемых в первую очередь, появление свободного участка L может вызвать коробление из-за потери устойчивости под напряжением сжатия.

Непосредственная сварка стыковых соединений с полным проплавлением всего сечения профильных элементов требует высокой квалификации сварщика и тщательного контроля качества полученных соединений.

При изготовлении конструкций, работающих при статических нагрузках, часто применяют соединения с накладками, привариваемыми к соединяемым элементам угловыми швами.

Такое соединение технологически проще, хотя и требует дополнительного расхода металла. Для конструкций, работающих при вибрационных нагрузках, соединения с накладками непригодны.

Технология изготовления рамных конструкций

Одно из главных требований, предъявляемых к рамам,— жесткость конструкции.

Рамы представляют собой объемную пространственную конструкцию, предназначенную для соединения отдельных деталей и механизмов в единый агрегат.

Поэтому входящие в состав сварной рамы балочные заготовки соединяют друг с другом жестко либо непосредственно, либо с помощью вспомогательных элементов жесткости.

Размеры рам и их конструктивное оформление весьма разнообразны, поэтому различны и методы получения балок для рам.

Например, в тяжелом машиностроении рамы клетей мощных прокатных станов собирают и сваривают из балочных заготовок в виде массивных стальных отливок.

Места стыков выбраны из условия симметрии сварочных деформаций и относительной простоты формы каждого элемента.

После электрошлаковой сварки рама проходит термообработку для улучшения механических свойств сварных соединений и снятия остаточных напряжений. Необходимая точность размеров готовой рамы обеспечивается последующей механической обработкой.

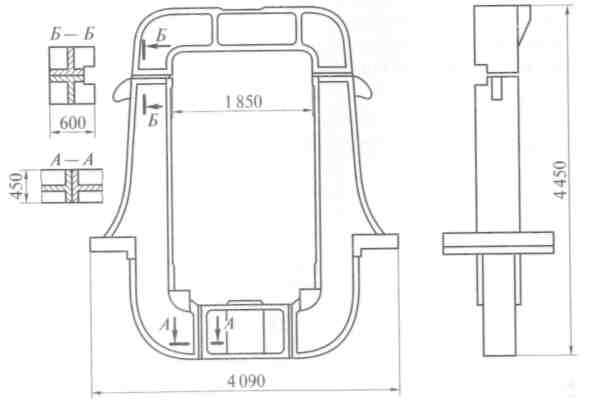

В рамах тележек железнодорожного подвижного состава нередко наиболее сложные элементы выполняют в виде стальных отливок с относительно тонкими стенками.

Рамы тележек испытывают многократное воздействие динамических нагрузок, поэтому их конструктивное оформление и технология сборки и сварки должны обеспечивать в этих условиях минимальную концентрацию напряжений.

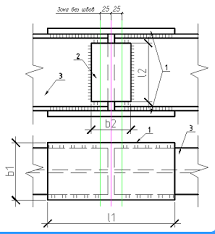

Серийный выпуск рам значительных размеров имеет место в производстве транспортных конструкций (вагонов, локомотивов, автомобилей).

Характерным примером является рама полувагона, представляющая собой систему жестко соединенных балок: продольной хребтовой и восьми поперечных (передних, шкворневых и промежуточных).

Сечение хребтовой балки составляют два элемента Z-образного профиля и двутавр. Общей сборке рамы предшествует сборка и сварка этих балок.

Прямолинейность хребтовой балки обеспечивают компенсацией деформаций изгиба от сварки продольных швов путем создания предварительного обратного прогиба, задаваемого сборочным приспособлением и фиксируемого постановкой прихваток.

Поперечные балки также собирают до общей сборки. Сборку рамы полувагона осуществляют в перевернутом положении.

В приспособление последовательно устанавливают все поперечные балки, а затем последней опускают хребтовую балку, заводя ее между вертикальными листами поперечных балок до опирания элемента Z-образного профиля на верхние горизонтальные листы этих балок.

Общую сварку собранной на прихватках рамы выполняют в кантователе.

В серийном производстве рамных конструкций в зависимости от числа изделий одного типоразмера сборочно-сварочная оснастка может быть либо переналаживаемой, либо специализированной.

Например, серийное производство мостовых кранов предусматривает широкую номенклатуру типоразмеров при небольшом числе каждого изделия.

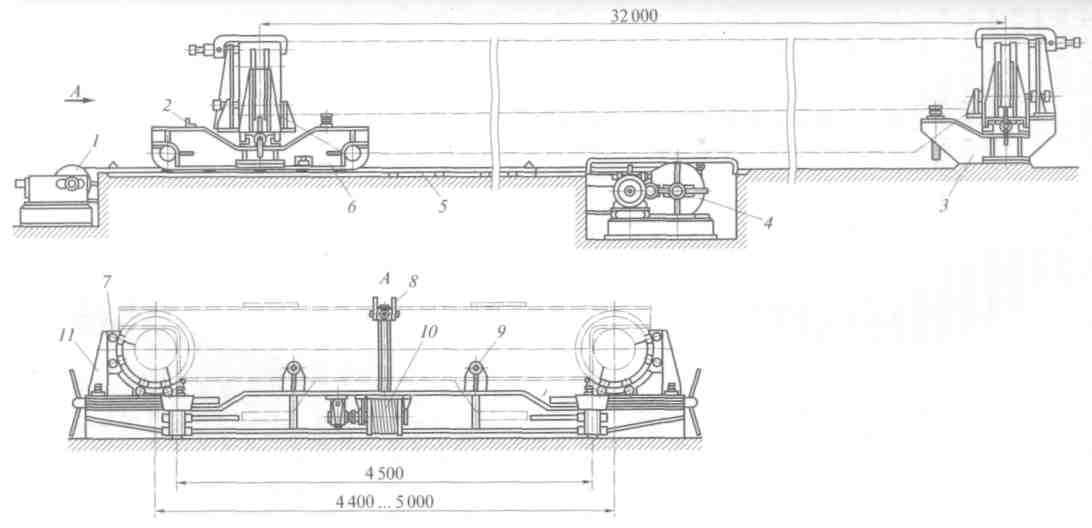

Установка для общей сборки мостовых кранов может переналаживаться.

Она состоит из двух поперечных опор — неподвижной 3 и подвижной 6, перемещающейся по рельсовому пути 5 с помощью тяговой электролебедки 4 и блока 1, установленных между рельсами в углублении.

Точная установка передвижной опоры обеспечивается закрепленным на ней барабаном 10 с несколькими витками тягового троса.

При работе лебедки барабан не вращается, а после выключения лебедки (дополнительно для точной установки тележки) поворачивается вручную.

При этом происходит медленное перемещение опоры до совпадения фиксатора 2 с отверстиями в рельсах, соответствующими пролету собираемого крана. Опоры имеют по два суппорта 11 с ложементами для колес крана.

Перемещение суппортов посредством ходовых винтов позволяет настраивать опору на требуемый размер концевой балки.

Установка для сборки мостовых кранов: 1 — блок;

2 — фиксатор; 3 — неподвижная опора; 4 — электролебедка; 5 — рельсовый путь; 6 —- подвижная опора; 7 — зажимы суппорта; 8 — накидной зажим; 9— винтовой зажим; 10 — барабан; 11 — суппорт

При сборке крана концевые балки кранового моста опускают на суппорты опор и их ходовые колеса закрепляют в ложементах по упорам зажимами суппорта 7 строго в вертикальной плоскости.

Кроме того, концевые балки закрепляют накидными зажимами 8 и винтовыми зажимами 9. Затем по разметке на концевые балки кладут пролетные балки, которые собраны с площадками обслуживания, после чего сваривают их между собой.

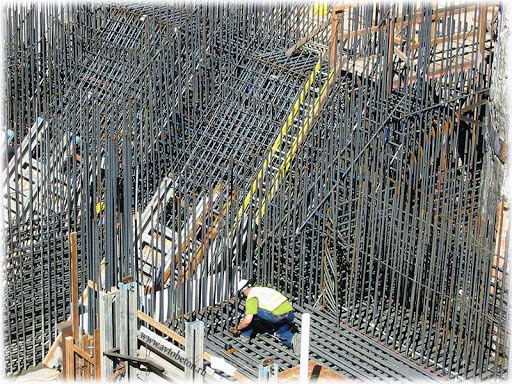

Сборка и сварка решетчатых конструкций

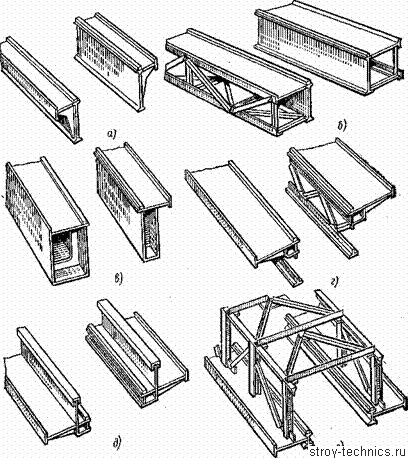

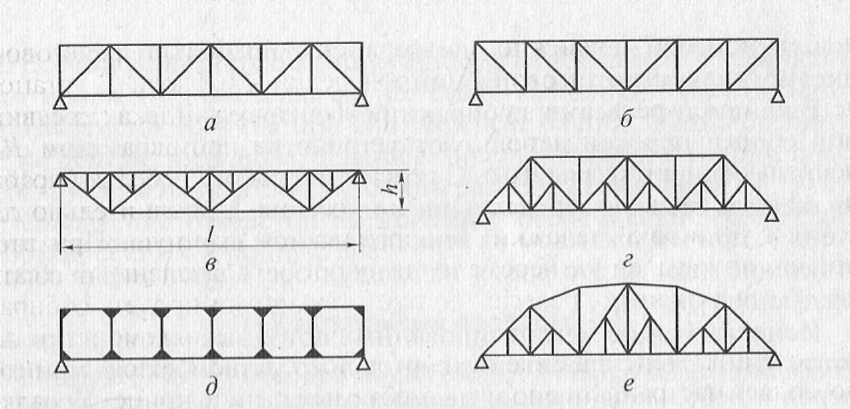

Решетчатые конструкции представляют собой систему стержней, соединенных в узлах таким образом, что стержни испытывают, главным образом, растяжение или сжатие.

К ним относятся фермы, мачты, арматурные сетки и каркасы.

Фермы, как и балки, работают на поперечный изгиб. Конструктивные формы балок проще, однако при больших пролетах применение ферм оказывается более экономичным.

Схемы решеток ферм: а - треугольная; б — раскосная;

в — с укороченным нижним поясом; г — с укороченным верхним поясом;

д — безраскосная; е — с поясом, образованным ломаной линией;

h — высота фермы; l — пролет фермы

Треугольная и раскосная схемы являются основными.

Фермы, воспринимающие нагрузки по верхнему или нижнему поясам, с целью уменьшения длины панели изготовляют по схемам.

Иногда применяют безраскосные фермы с жесткими узлами. По очертанию поясов фермы могут быть с параллельными поясами или с поясами, образованными ломаной линией.

По назначению фермы разделяют:

- на стропильные

- мостовые.

Стропильные фермы работают при статической нагрузке. В качестве стержней используют главным образом прокатные и значительно реже гнутые замкнутые сварные профили и трубы.

При сборке ферм особое внимание уделяют правильному центрированию стержней в узлах во избежание появления изгибающих моментов, не учтенных расчетом.

Разнообразие типов и размеров ферм иногда не позволяет использовать преимущества их сборки в инвентарных кондукторах. В этих случаях нередко применяют метод копирования.

Первую собранную по разметке ферму закрепляют па стеллаже — она служит копиром. При сборке, детали каждой очередной фермы, раскладывают и совмещают с деталями копирной (шаблон) фермы.

После скрепления деталей прихватками, собранную ферму (пока с односторонними уголками) снимают с копира, укладывают на стеллаже отдельно и ставят на нее недостающие парные уголки.

Когда сборка требуемого количества ферм закончена, копирную ферму также дособирают и отправляют на сварку.

Такой способ сборки прост и эффективен, но не обеспечивает необходимой точности размеров ферм и правильного расположения монтажных отверстий, например, для крепления ферм к колоннам.

Для увеличения точности сборки на концах копира укрепляют специальные съемные фиксаторы, которые определяют положение деталей с монтажными отверстиями и ограничивают геометрические размеры конструкции в пределах заданных допусков.

При достаточно большом количестве выпускаемых ферм одного типоразмера становится экономически целесообразным использование кондукторов и кантователей.

Кондуктор монтируют на базе плиты с Т-образными пазами. Плита состоит из отдельных секций и оснащена элементами универсальных сборочных приспособлений — опор, упоров, горизонтальных и вертикальных прижимов, фиксаторов.

Детали устанавливают по упорам и перед прихваткой зажимают при помощи сборочных приспособлений: эксцентриковых зажимов, струбцин, вилок или с помощью переносной пневмогидравлической струбцины.

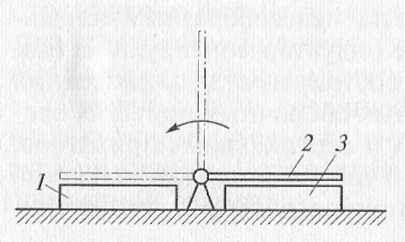

В кондукторе фермы собирают без кантовки. Для их поворота при сборке нередко используют устройство, дополняющее сборочный кондуктор.

С помощью рамки 2 собранную ферму сначала ставят в вертикальное положение, а затем передают на стенд 3, причем в каждом из этих положений выполняют соответствующие швы. В это время на кондукторе 1 производят сборку следующей фермы.

Схема устройства для сборки и сварки ферм:

1 — кондуктор; 2 — поворотная рамка; 3 — стенд

Использованию механизированных поточных методов при изготовлении ферм препятствует не только разнообразие типоразмеров и небольшое число изделий в серии, но и низкая технологичность типовых конструктивных решений.

Большое количество деталей, составляющих ферму, усложняет сборочные операции, приводит к необходимости выполнения множества швов, различным образом ориентированных в пространстве, и требует кантовки собранного изделия при сварке.

Качество получаемых соединений в значительной мере зависит от квалификации сварщиков и ряда других факторов, характерных для ручного производства.

Уменьшить массу фермы позволяет использование трубчатых профилей. Однако для труб круглого сечения непосредственное соединение элементов в узле получается весьма трудоемким.

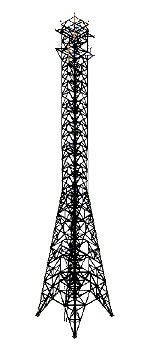

При значительных размерах решетчатую конструкцию изготовляют на заводе по частям и отправляют на место монтажа отдельными секциями.

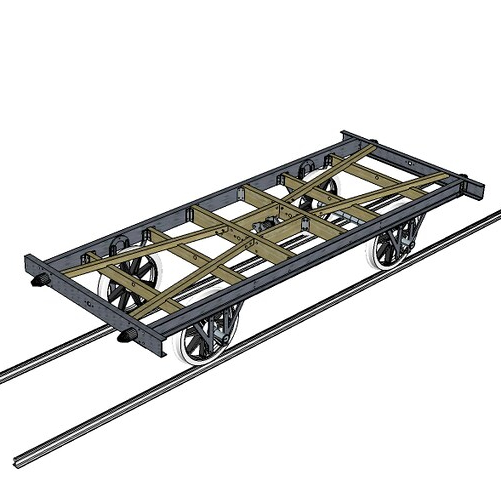

Размеры секций назначают в зависимости от способа транспортировки; при перевозке по железной дороге исходят из габарита подвижного состава.

Пространственные решетчатые конструкции башенного типа

(радиомачты, радиобашни, конструкции буровых вышек и др.) имеют большую высоту и подвергаются значительным ветровым нагрузкам, поэтому их изготавливают преимущественно из трубчатых элементов.

Так, например, стандартная радиомачта представляет собой решетчатую конструкцию, удерживаемую в вертикальном положении расчалками.

Ее ствол выполняют из отдельных взаимозаменяемых секций.

При монтаже башни секции соединяют на болтах с помощью фланцев, привариваемых к торцам поясных труб каждой секции.

Точность расположения фланцев, а также совпадение отверстий на монтаже обеспечиваются заводской сборкой секций в кондукторе.

Буровые установки для добычи нефти и газа в открытом море работают в тяжелых условиях со значительными нагрузками, как ветровыми, так и от ударов волн. Это предопределяет огромные размеры и массу таких конструкций, а также значительную толщину стенок и диаметры трубчатых элементов.

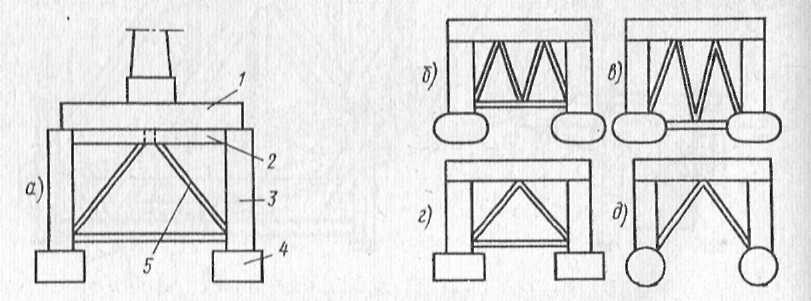

В зависимости от глубины моря применяют - буровые установки с постоянной опорой на дно моря, плавучие самоподъемные и плавучие полупогружные с затопляемыми пантонами.

Плавучие полупогружные буровые установки имеют нижние пантоны 4, стабилизирующие колонны 3, главную палубу с надстройкой 1, коробчатые балки 2 и раскосы 5.

Корпусам пантонов обычно придают форму с судовыми очертаниями конечностей, как правило с двумя параллельными пантонами.

Изготовление морских буровых установок осуществляют на заводах, расположенных непосредственно у водного пути с целью упрощения транспортировки (по воде) собранной цельной конструкции.

Схемы плавучих полупогруженных буровых установок:

а-д – схемы раскосов

1 – палуба с надстройкой;

2 – коробчатые балки;

3 – стабилизирующие колонны;

4 – пантоны;

5 – раскосы.

МОСТОВЫЕ ФЕРМЫ

Особую группу ферм представляют мостовые фермы для автомобильного и железнодорожного транспорта, которые работают при переменных нагрузках и нередко при низких климатических условиях, что обуславливает уделять особое внимание при проектировании и изготовлении сварных мостовых пролетных строений, предотвращению и устранению концентрации напряжений в сварных соединениях и узлах.

При устройстве таких ферм в основном используют балочные клетки из продольных 2 и поперечных 1 балок.

Схемы поперечного сечения пролетного строения со сплошными стенками при езде поверху (а) и понизу (б):

1 – поперечная балка;

2 – продольная балка.

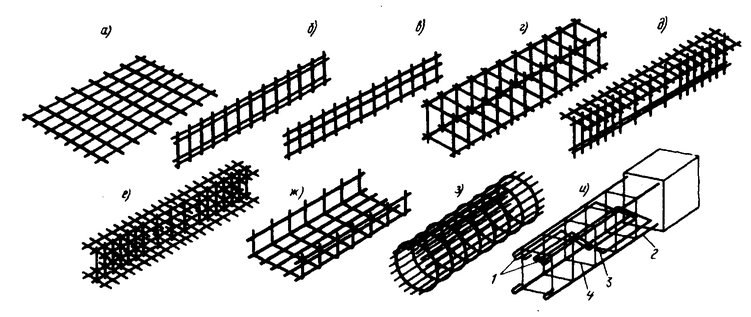

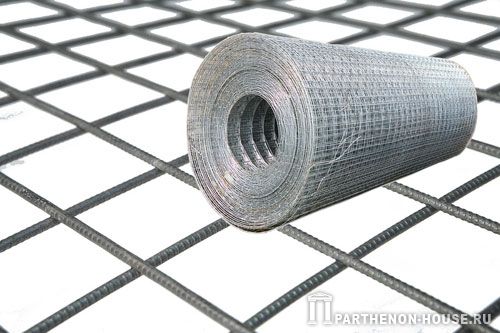

Решетчатые конструкции

К решетчатым конструкциям следует отнести и сварные элементы арматуры железобетона:

- сетки,

- плоские и пространственные каркасы.

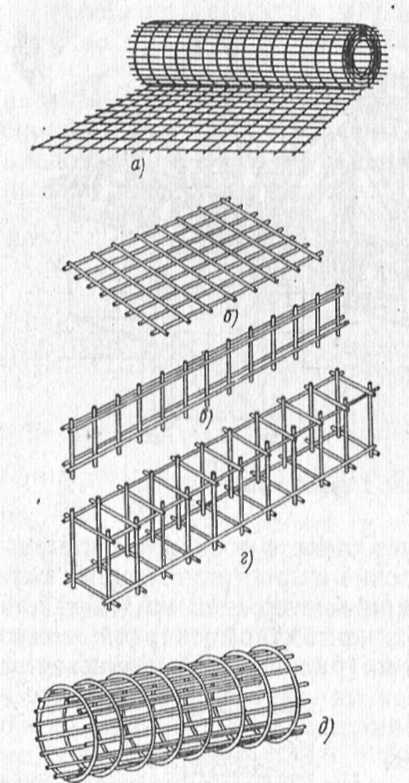

Сетки из взаимноперпендикулярных стержней круглого или периодического профиля, соединяемых контактной сваркой, могут быть рулонные и плоские.

Такие сетки предназначены для армирования плит прекрытий, перегородок, покрытия дорог, аэродромов, каналов и других элементов конструкций и сооружений.

Типы изделий арматуры железобетона: а, б — сетки; в — плоские каркасы; г, д — пространственные каркасы

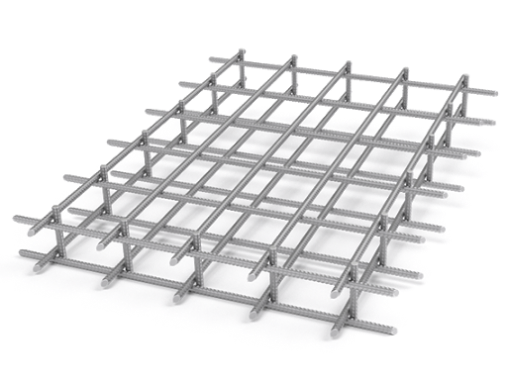

Типы сварных каркасов разнообразны.

Плоские каркасы используют в балочных перекрытиях, они состоят из продольной арматуры (поясов) и соединительной решетки в виде отдельных стержней или непрерывной змейки.

Пространственные каркасы обычно имеют поясные продольные стержни и соединительную решетку либо в виде отдельных стержней, располагаемых по каждой из граней, либо в виде непрерывной проволоки, навиваемой по спирали.

Армирование балок плоскими сварными каркасами

В строительстве применяют сборные железобетонные конструкции, элементы которых изготовляют индустриальными методами на заводах с помощью контактной сварки пересекающихся стержней, главным образом с помощью автоматических установок и линий.