МДК.04.01 Основы организации и планирования производственных работ на сварочном участке — Производственный процесс

Производственный процесс и его состав

- Для правильного установления величины нормы времени необходимо знать состав производственного процесса.

- По составным частям производственного процесса определяют виды работ, на которые требуется определить затраты рабочего времени.

- При этом тщательное изучение производственного процесса является исходным этапом установления технических норм времени.

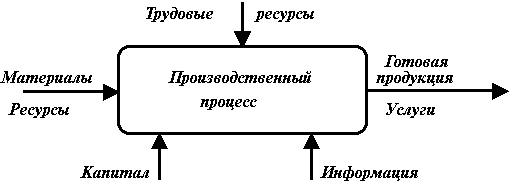

- Производственный процесс есть совокупность действий, направленных на превращение материалов, полуфабрикатов, узлов и деталей в законченную продукцию — объект производства.

- Продуктом конечной стадии производства в судостроении является судно. Его можно рассматривать как составное изделие, включающее большое число элементов разнообразного вида и назначения.

- Для такого сложного изделия производственный процесс проходит ряд стадий производства, которые представляют собой частные производственные процессы.

- Например, стадия постройки корпуса судна включает частные производственные процессы: обработку листов и профилей, сборку и сварку узлов и секций корпуса, монтаж механизмов и оборудования судна и другие процессы, которые в совокупности со вспомогательными и обслуживающими процессами составляют производственный процесс предприятия.

- Технологическим процессом называется главная составная часть производственного процесса, в течение которой с предметом труда (материалами, заготовками, полуфабрикатами, узлами, деталями) происходят количественные и качественные изменения (размеров, формы, внешнего вида, физических свойств, взаимного расположения деталей и т. п.).

- Нетехнологическим процессом называется составная часть производственного процесса, в течение которой выполняются действия, обеспечивающие нормальный ход технологического процесса (комплектовка, транспортировка, контроль и др.).

- В условиях предприятия технологические процессы распределяются на основные и вспомогательные. Характер выполняемых работ рабочими в каждом технологическом процессе обусловливает распределение рабочих на две категории:

- основных (производственных) рабочих, выполняющих основную, технологическую часть производственного процесса,

- вспомогательных рабочих, выполняющих нетехнологические, трудовые процессы в основных и вспомогательных цехах предприятия;

- рабочих связанных с обслуживанием и поддержанием в исправном состоянии оборудования, оснастки, инструмента и приспособлений.

- При определении норн времени следует также учитывать характер участия производственных рабочих в технологическом процессе и периодичность повторения технологического процесса.

- В зависимости от характера участия производственных рабочих в технологическом процессе и применяемого оборудования и инструмента все технологические процессы

- разделяются на следующие группы:

- ручные, осуществляемые рабочим (звеном рабочих, бригадой) с применением ручных орудий труда без использования источников энергии, - сборка изделий, разметка, правка вручную, шабрение, опиловка и др.;

- ручные механизированные, выполняемые рабочим с применением механизированного инструмента и использованием источников питания — зачистка сварных швов, мест установки деталей, соединяемых кромок при сварке, сверление отверстий электродрелью, обрубка деталей пневматическим инструментом;

- машинно-ручные, осуществляемые исполнительным механизмом машины, которым рабочий управляет вручную,—станочная резка, гибка, строжка кромок, правка, механизированная сварка, тепловая резка;

- машинные, производимые исполнительным механизмом машины без непосредственного участия рабочего в процессе изменения формы, размеров или внешнего вида предметов труда — обработка деталей на станках с автоматической подачей, машинная плазменная резка;

- автоматизированные, выполняемые исполнительным механизмом, направляемым автоматически, при наблюдении со стороны рабочего за правильностью работы машины и ее загрузочных устройств.

- Технологический процесс может быть:

- прерывистым, когда он прерывается и повторяется с начала производства каждой единицы продукции,

- непрерывным, когда технологический процесс прекращается только в том случае, когда приостанавливается подача сырья, заготовок, материала.

- Технологический процесс состоит из ряда операций, выполняемых на различных рабочих местах и являющихся объектом технического нормирования.

- Технологической операцией называется составная часть технологического процесса, которая выполняется на одном рабочем месте и включает все последовательные действия рабочего, звена, бригады над предметом труда с целью изменения размеров, формы, внешнего вида, состояния или взаимного расположения изделий.

- (например, резка кромок листа, разметка линий реза, сверление отверстий, гибка листов, труб, правка заготовок и т.д.).

- При определении затрат рабочего времени на технологическую операцию ее разделяют на следующие составные части:

- переходы,

- проходы,

- приемы,

- действия,

- движения,

- Переходом называется часть операции, характеризуемая одной обрабатываемой поверхностью, одним режущим инструментом и одним режимом работы оборудования

- (например, сварка шва с одной стороны, разделка фаски с одной стороны листа, зачистка наружной поверхности детали, выполнение одного погиба трубы на станке).

- В ручных операциях, например сборочных, переходом называется часть операции, объединяющая законченные действия рабочего (группы рабочих), направленные на соединение двух или нескольких деталей, узлов, конструкций при неизменном составе сборочных элементов, применяемого инструмента и технических условий сборки.

- Проход — часть перехода, ограничиваемая наложением (или снятием) одного слоя материала на обрабатываемую поверхность детали (например, снятие одного слоя металла при строжке, наложение одного валика сварного шва, один пропуск листа через правильные и гибочные вальцы).

- Приёмом называется законченная совокупность действий рабочего, имеющая определенное целевое назначение (например, закрепление детали в приспособлении, включение оборудования, смена инструмента).

- Трудовым действием называется часть приема, объединяющая несколько физических движений рабочего или его перемещений для того, чтобы взять, перенести, повернуть какой-либо предмет в процессе работы.

- Под Движением понимается часть трудового действия, заключающаяся в одном перемещении руки, детали, инструмента (например, взять деталь, переместить деталь, отложить готовое изделие).

- Продолжительность каждого движения будет зависеть от прилагаемого усилия, степени свободы движений, навыка рабочего, точности перемещения.

- Расчленение нормируемой операции на составные элементы дает возможность детально изучить их, учесть все организационные и технологические факторы, влияющие на затраты времени, и спроектировать рациональный состав технологической операции.

- Степень расчленения технологической операции необходимо устанавливать в зависимости от типа производства.

- В массовом и крупносерийном производстве, характеризующимся наибольшей повторяемостью операций, детально разработанным технологическим процессом, для расчета затрат времени требуется детальное расчленение технологической операции до приемов, трудовых действий и движений.

- В серийном производстве применяется универсальное оборудование, типовые технологические процессы, где

- свойственны меньшая повторяемость операций.

- В этом случае для изучения затрат рабочего времени на рабочем месте выбираются наиболее распространенные и типичные операции, которые расчленяются до комплексов приемов или отдельных приемов.

- Для единичного и мелкосерийного производства — характерного типа производства в судостроении — присущи разнообразная номенклатура работ, применение универсального оборудования и приспособлений, редкая повторяемость операций.

- Все это исключает детальное расчленение операций при изучении затрат рабочего времени и проектировании технологической операций по составляющим ее элементам.

- Затраты рабочего времени определяются в целом на технологически однородные операции применительно к средним и наиболее типичным условиям их выполнения.

Организация поточного производства

- Механизация и автоматизация производственных процессов представляет собой одну из основных задач современного производства. Различают в основном комплексную механизацию производства и комплексную его автоматизацию.

- При комплексной механизации производства предусматривается механизированное выполнение технологических операций, включая и межоперационный транспорт.

- В отдельных случаях допускается выполнение некоторых операций немеханизированными методами, например, управление работой оборудования может выполняться вручную, когда механизация этого процесса по технико-экономическим соображениям нецелесообразна.

- При полной загрузке оборудования и хорошей оснастке комплексная механизация производства обеспечивает высокую его эффективность.

- При комплексной автоматизации производства выполнение всех технологических операций, начиная от загрузки заготовок и кончая выпуском готовой продукции, регулирование и управление ходом процесса, а также контрольные операции выполняются автоматически.

- Роль рабочего здесь сводится к первоначальному пуску оборудования, наблюдению за приборами и системами управления, подналадке оборудования при нарушении нормальной его работы.

- В редких случаях, исходя из технико-экономических соображений, допускается выполнение рабочим начальных загрузочных и конечных разгрузочных операций.

- Комплексная автоматизация повышает роль наладчиков автоматических систем, которые должны обладать широким кругом технических знаний. Это приближает труд рабочего к труду инженера и тем самым способствует снижению различия между физическим и умственным трудом.

- Комплексная механизация и автоматизация производственных процессов является одним из главных направлений технического прогресса в народном хозяйстве, обеспечивающим дальнейший рост производительности труда, снижение себестоимости и улучшение качества продукции.

- Механизированное и автоматизированное производство организуется в виде поточного производства.

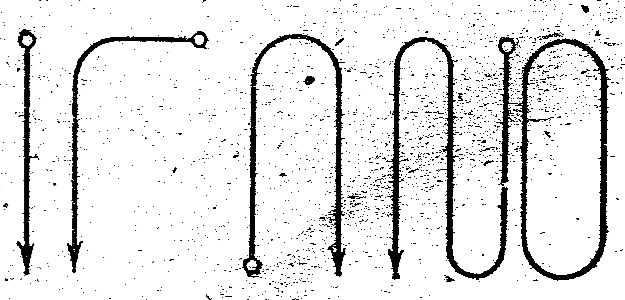

- Под поточным производством понимается такая его организация, при которой на основе наибольшего расчленения операций и их синхронизации, узкой специализации рабочих мест, а также их расположения по ходу технологического процесса, обеспечивается кратчайший путь транспортирования, способствующий непрерывности и ритмичности изготовления изделий, сборочных единиц (деталей).

- Поточное производство характеризуется следующими основными признаками:

- специализация каждого рабочего места на выполнении определенной операции с закреплением за ним одного, или ограниченного числа одинаковых или однотипных предметов труда;

- непрерывная или с возможно минимальными перерывами передача обрабатываемых изделий (сборочных единиц, деталей) с одной операции на другую;

- прямоточное (цепное) по ходу технологического процесса расположение рабочих мест, что обеспечивает кратчайший путь движения изделий при обработке, исключающий возвратные потоки;

- использование специальных транспортных средств для передачи обрабатываемых предметов и подачи исходных материалов на соответствующие рабочие места;

- высокая степень ритмичности выполняемых операций и всего технологического процесса в целом, т. е. запуск в обработку и выпуск готовых изделий (сборочных единиц, деталей) с определенным ритмом.

- Таким образом, поточное производство обеспечивает непрерывность производственного процесса, равномерный выпуск продукции, высокую производительность труда.

- Оно, как правило, организуется в условиях серийного и массового производства в разнообразных видах и формах в зависимости от тех или иных конкретных условий производственного процесса.

- Основным звеном поточного производства является поточная линия, которая представляет собой группу рабочих мест, где производственный процесс осуществляется в соответствии с изложенными признаками поточного производства.

- Различают две основные формы поточного производства: непрерывно- поточная и прямоточная (прерывно-поточная).

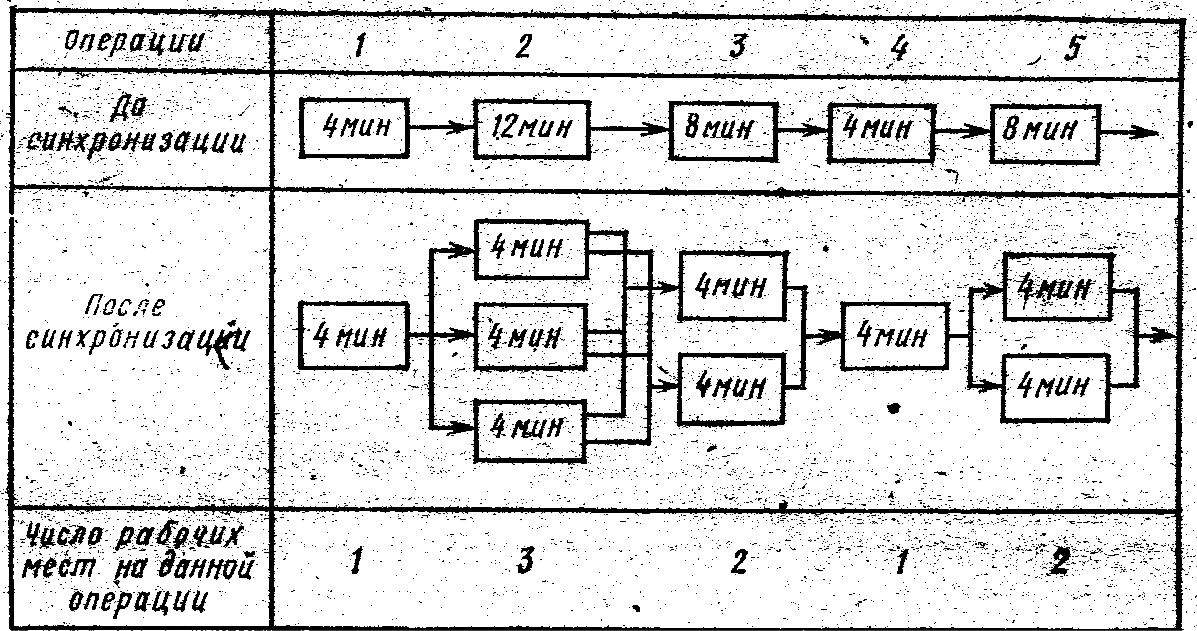

- Непрерывно-поточное производство характеризуется единым тактом (кратностью такта) производственного процесса, т. е. количеством времени, необходимым для выпуска единицы изделия (сборочной единицы, детали).

- Это достигается синхронизацией операций, обеспечивающей равенство или кратность их длительности.

- На более длительных операциях устанавливается дублирующее оборудование.

- Так, если длительность первой операции составляет 10 мин, а второй 30 мин, то для выполнения первой операции используется одна единица оборудования, а для второй — три единицы оборудования.

- Схема синхронизации поточной линии расчленением операций.

- Синхронизация условно может быть разделена на грубую и точную.

- Грубая (приближенная) синхронизация осуществляется в процессе проектирования поточной линии и допускает отклонения в загрузке рабочих мест до 10—15 %.

- Точная синхронизация операций производится в период отладки поточной линии в производственных условиях.

- При этом используется многостаночное обслуживание и совмещение профессий, внедрение организационно-технических мероприятий, повышающих производительность труда на перегруженных рабочих местах и т. п.

- Здесь возможно изменение технологических режимов, использование дополнительных сборочно-сварочных приспособлений, и другой оснастки, улучшение организации рабочего места и его обслуживания, назначение на эти работы наиболее квалифицированных рабочих, применение прогрессивной и премиальной системы оплаты труда.

- Прямоточное (прерывно-поточное) производство сохраняет все признаки поточного производства, на здесь не достигается синхронность операций, т. е. не соблюдается условие их равенства или кратности.

- В этом случае нет непрерывности процесса. На .отдельных рабочих местах с большой длительностью работы происходит накапливание сборочных единиц (деталей), т. е. имеет место межоперационное их пролеживание.

- На рабочих же местах с меньшей длительностью работ возможны простои оборудования. Вместо синхронизации операций в прямоточном производстве для согласования объема выпуска в пределах определенного времени (часа, смены, суток) устанавливается дополнительное оборудование или организуется работа дополнительных смен, создающих необходимые заделы.

- Прямоточное производство является наиболее простой и достаточно эффективной формой поточного производства, которую можно организовать при любом типе производства.

- По номенклатуре одновременно изготовляемых изделий поточные линии подразделяются на однопредметные (однономенклатурные) и многопредметные (многономенклатурные).

- Однопредметные поточные линии характеризуются выполнением в течение длительного периода времени на каждом рабочем месте изделий (сборочных единиц) одного типоразмера. Переход на другой типоразмер требует перестройки,

- а нередко и переоснащения всей поточной линии:

- Такие линии обычно организуются в сборочно-сварочных цехах массового и крупносерийного производства, т. е. при сравнительно устойчивом выпуске продукции в больших количествах в течение продолжительного периода.

- Эти линии характерны главным образом для непрерывно-поточного, производства.

- Многопредметные поточные линии предназначаются для одновременной или последовательной обработки (изготовления) изделий (сборочных единиц) различных типоразмеров, сходных по конструкции или технологии их изготовления.

- Смена изготовляемых на линии изделий может сопровождаться переналадкой оборудования всех или части рабочих мест линии и изменением режима ее работы.

- Такие линии типичны для сборочно-сварочных цехов серийного производства. Применяются они в тех случаях, когда количество выпускаемых изделий (сборочных единиц) одного наименования за соответствующий период времени недостаточно для полной загрузки оборудования и рабочих.

- Многопредметные поточные линии не всегда возможно полностью загрузить. Это вызывает необходимость организации их в двух формах: групповой и переменно-поточной линии.

- Групповая поточная линия — это такая линия, на которой обрабатываются разные сборочные единицы (детали) по одинаковому технологическому маршруту и на одном и том же оборудовании без его переналадки. Они могут обрабатываться параллельно или последовательно в зависимости от наличия специальных приспособлений или крепежных устройств.

- Переменно-поточная линия характеризуется тем, что различные сборочные единицы (детали) обрабатываются поочередно с переналадкой оборудования.

- Для уменьшения числа переналадок предметы труда подбираются с близкими конструктивными формами или родственными в технологическом отношении.

- Запуск в обработку их производится партиями со строго определенным чередованием.

- Четкость работы поточной линии определяется соблюдением ритма (такта). При этом различают линии с регламентированным (принудительным) и свободным ритмом.

- В поточных линиях с регламентированным ритмом передача сборочных единиц (деталей) с операции на операцию (с одного рабочего места на другое) производится при помощи транспортного средства, единого для всех рабочих мест, например конвейеру.

- Такое движение применяется в непрерывно-поточном производстве, где достигнута полная синхронизация операций.

- В поточных линиях со свободным ритмом передача сборочных единиц (деталей) может производиться с небольшими отклонениями от расчетного ритма работы линии.

- В этом случае на рабочих местах должен быть создан некоторый, как правило незначительный резервный запас (задел) сборочных единиц и де- талей. Поддержание ритма осуществляется обычно подачей через определенные промежутки времени световых или звуковых сигналов.

- В качестве транспортных средств здесь применяются транспортеры, роликовые конвейеры, тележки и т. п. При транспортировании громоздких конструкций используют мостовые краны, электрокары и т. п.

- Свободное движение применяется обычно в прерывно-поточном производстве.

- При сборке и сварке крупных и тяжелых конструкций, например сварных колонн, ферм, станин прессов, когда транспортирование конструкции затруднено или невозможно по условиям технологии, применяются так называемые стационарные поточные линии.

- В этом случае конструкция находится в одном постоянном месте (стенде), а перемещаются отдельные рабочие или бригады рабочих определенной профессии.

- Бригады переходят от одного стенда к другому через один такт. Закончив сборочную операцию на первом стенде, бригада переходит для выполнения этой же операции на втором стенде, а к первому стенду подходит вторая бригада, выполняющая сварочные операции, и т. д.

- Классификация основных формпоточной организации производства

Вид поточной линии | Форма движения | Режим | Передвижение предметов труда и рабочих | Средство передвижения деталей | Регулированиеритма |

| Однопред метная (одноно- менклатур ная) | Непрерывно- поточная | Регламе нтирова н ный | Предметытрудаирабочие движутся | Конвейерсрабочими зонами | Скоростью.конвейера |

| Предметытрудадвижутся, рабочие неподвижны | Конвейерпульсирующий (шагающий) и распределительный | Отрезкомвремени между передвижениямиконвейераи сигнализацией | |||

Предметытруданеподвижны, рабочиедвижутся | Рабочими,сигнализацией | ||||

Непрерывно- поточная и прерывно- поточная (прямоточная) | Свобод ный | Предметытрудадвижутся, рабочиенеподвижны | Конвейеры | Рабочими | |

| Предметытруданеподвижны, рабочие движутся | - | - | |||

| Многопре дметная (многоно- менклатур ная) | Переменно- поточная | Регламе нтирова нный | Предметытрудадвижутся, рабочие неподвижны | Конвейерпульсирующий | Отрезком времени между передвижениемконвейера |

| Непрерывно- поточная | |||||

Предметытруданеподвижны, рабочиедвижутся | Рабочими,сигнализацией | ||||

| Групповая | Свобод ный | Предметытрудадвижутся, рабочие неподвижны | Конвейеры | Рабочими | |

Прерывно- поточная (прямоточная) |

- Планировка линий, т. е. расположение рабочих мест на них, осуществляется, исходя из учета:

- - типа,

- - габаритных размеров и количества оборудования;

- - конфигурации имеющейся площади, предназначенной для поточной линии;

- - типа применяемых транспортных средств;

- - числа рабочих мест на линии и допустимых расстояний между ними.

- В непрерывно-поточном производстве применяются также автоматические поточные линии.

- Такая линия представляет собой совокупность различного оборудования и приспособлений, автоматически выполняющих в определенной последовательности технологические операции по изготовлению изделий.

- Они объединены общими для всей автоматической линии механизмами управления и автоматическими транспортными средствами, которые перемещают обрабатываемое изделие от одного оборудования к другому, т. е. с одной операции на другую.

- На таких поточных линиях автоматизируются не только технологические операции, но и вспомогательные, например установка, закрепление и съем деталей, проверка размеров в процессе обработки, перемещение деталей соперации на операцию, пуск и остановка отдельных видов оборудования.

- При этом роль рабочего сводится к наладке автоматического оборудования и наблюдению за бесперебойной его работой.

- В зависимости от характера связи между отдельными элементами автоматической поточной линии может быть выделено три основных их типа:

- 1.Блочная автоматическая линия: связь между отдельными автоматами жесткая. Отказ в работе какого-либо элемента линии влечет за собой простой всей линии на период устранения неполадок. Такие линии имеют место при производстве простых сборочных единиц (деталей).

- 2.Расчлененная автоматическая линия: благодаря наличию специальных накопителей межоперационных заделов на случай устранения неполадок связь между отдельными элементами гибкая.

- Эти линии применяются при производстве сложных изделий, требующих бесперебойного их выпуска.

- 3.Комбинированная автоматическая линия: связь между отдельными элементами (автоматами) линии на каждом участке жесткая, а между участками — гибкая.

- Посредством специальных накопителей обеспечивается бесперебойность работы всей линии либо значительное сокращение ее простоев при отказе какого- либо элемента на том или ином участке линии.

- Это наиболее распространенный вид автоматических линий для производства сложных изделий с большой программой производства.

- На автоматических линиях может осуществляться как часть производственного процесса, так и производственный процесс в целом.

- Так, в условиях производства сварных конструкций находят применение в основном два типа автоматических линий:

- - для выполнения определенной части (отдельной стадии) процесса изготовления сварной конструкции, при этом каждая отдельная автоматическая линия оснащается соответственно заготовительным, обрабатывающим или сборочно-сварочным автоматизированным оборудованием;

- - для осуществления всех стадий процесса изготовления сварных конструкций, при этом такие линии оснащаются разнотипным по назначению оборудованием и имеют полностью замкнутый цикл производства.

- Широкое распространение получили роторные автоматические линии, представляющие собой систему рабочих машин и вспомогательных механизмов для обработки деталей в процессе непрерывного их перемещения вместе с обрабатывающими инструментами.

- Примером такой линии является роторный автомат для сборки и сварки тракторных катков. Роторные автоматические линии позволяют обрабатывать несколько типоразмеров деталей, имеющих сходную технологию, т. е. применимы в условиях автоматизации серийного производства. Эти линии весьма компактны и экономически эффективны.

- Экономическая эффективность, которая достигается при организации механизированного автоматизированного поточного производства, проявляется в следующем:

- повышается производительность труда;

- сокращается длительность производственного цикла;

- уменьшается размер незавершенного производства;

- ускоряется оборачиваемость оборотных средств;

- улучшается использование основных фондов;

- снижается себестоимость продукции;

- повышается качество продукции и снижается брак.