МДК.04.01 Основы организации и планирования производственных работ на сварочном участке — Технология сборки и сварки Фермы.

Оглавление / Contents

- Технология сборки и сварки Фермы.

Металлическая конструкция ФЕРМА

Металлическая ферма (стропильная) представляет собой систему стержней, как правило, прямолинейных, которые связанны друг с другом в местах узлов и формируют геометрически устойчивую конструкцию.

Содержание

Введение

1 Технологическая часть

1.1 Описание сварной конструкции

1.2 Химический состав и механические свойства свариваемого материала

1.3 Выбор и обоснование вида сварки

1.4 Оборудование сварочного поста

1.5 Выбор сварочных материалов

1.6 Инструменты и принадлежности сварщика

2 Технология сварки конструкции

2.1 Определение режимов сварки

2.2 Выбор схемы сборки конструкции

2.3 Техника и технология сварки конструкции

3 Контроль качества конструкции

4. Экономическая часть

5. Техника безопасности при выполнении сварочных работ

Список использованных источников

Приложения

ВВЕДЕНИЕ

Для машиностроения характерен непрерывный процесс производства. Большая номенклатура машин и оборудования, их сложность и возможность расчленения на отдельные узлы и детали обусловливают широкую специализацию производства продукции.

Основной материал, из которого изготавливаются машины - металлы, в первую очередь стали различных марок. Наиболее рациональным способом соединения деталей машин во многих случаях является сварка.

Сварка широко применяется в строительстве. Сварными делают стальные пролетные конструкции мостов, корпуса судов, строительные металлоконструкции, каркасы высотных зданий, трубопроводы и резервуары для нефти и природного газа и др.

Развитие современного промышленного производства ведет к разработке и внедрению новых сварных конструкций. Так, на объектах промышленного и гражданского строительства появились грузоподъемные машины, изготавливаемые из высокопрочных сталей, которые сваривают механизированным способом с использованием рутиловой порошковой проволоки, что позволяет повысить производительность процесса, упростить технику сварки и формировать сварные швы в любом пространственном положении без кантования крупногабаритных узлов.

Машины за время эксплуатации изнашиваются, поэтому периодически подвергаются ремонту, особенно те, которые работают в тяжелых условиях в сельском хозяйстве, на транспорте, в строительстве, горной промышленности, энергетике.

В ремонте ведущее место занимает сварка как наиболее эффективный технологический процесс для многих ремонтных работ. Нередко общая стоимость ремонтов за время службы машины превышает стоимость новой машины.

Современное механизированное и автоматизированное производство требует новых методов обработки материалов. Например, применяются различные способы обработки воздействием электрической дуги, электронного, светового и лазерного лучей. Поскольку ускорилась работа машин, возникла необходимость автоматического управления процессом обработки, так как физиологические особенности человека не позволяют ему достаточно быстро реагировать на ход процесса.

Разработаны новые составы защитных газовых смесей, изменяющих технологические свойства дуги при одновременном снижении стоимости защитной среды. Проводятся работы по созданию флюсов с высокими санитарно-гигиеническими и технологическими свойствами, при которых возрастает глубина проплавления без повышения расплавления проволоки.

Широко внедряется сварочное оборудование с микропроцессорами, позволяющими задавать режимы сварки по определенной программе в зависимости от материала, типоразмера (например, диаметра и толщины трубы) изделия и других факторов.

Разработаны технологии сварки с компьютерным управлением, позволяющие задавать режимы сварки отдельно по слоям и участкам шва, а также технологии с изменением сварочного тока в зависимости от расположения капли относительно сварочной ванны (метод сварки холодной дугой).

В ближайшие годы можно ожидать дальнейших успехов в развитии и промышленном применении лучевых сварочных процессов, разработке новых сварочных материалов, создании высокоэффективных источников питания сварочной дуги, автоматизированных и роботизированных производств.

В настоящее время в сварочном производстве известно 150 способов и методов сварки, которые успешно применяются во всех отраслях народного хозяйства.

Сварка занимает достойное место в ряду других технологических процессов. Это обусловлено универсальностью, возможностью значительной экономии металла, созданием уникальных конструкций, которые при других технологических процессах изготовить невозможно.

ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ

ОПИСАНИЕ СВАРНОЙ КОНСТРУКЦИИ

Общие сведения о сварной конструкции.

Чтение рабочего чертежа:

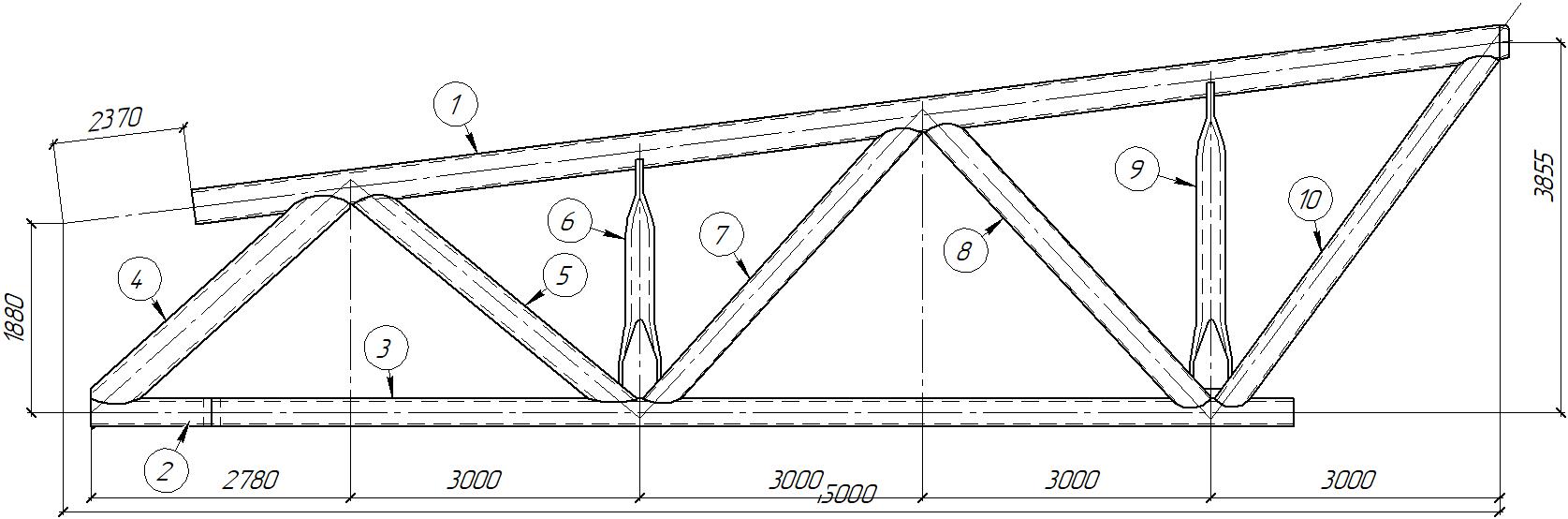

Название и рабочий номер конструкции – ферма стропильная (к примеру из труб Ф51);

Назначение конструкции – является фермой, и является частью металлического каркаса здания, на ферму крепятся кровельные конструкции, на нижний пояс фермы монтируются потолочные прогоны;

Габаритные размеры общая масса конструкции – указывают общую массу конструкции: составляет в кг, габаритные размеры в мм.

Спецификация – указывается сколько в конструкции используется всего деталей, элементов, наименования.

К примеру: элементов, 22 основная часть конструкции состоит из труб диаметром 219, 168, 159, с толщинами стенок 10, 8, 7, 4,5 мм, так же в конструкции используется неравнополочный уголок и листовой металл толщиной 20, 10 и 8 мм;

Сварные швы на чертеже – обозначены в тексте как примечания. Все швы имеют катет в мм. Согласно технических требований все швы выполняются - указывается процесс сварки и сварочные материалы.

Особенности конструкции: данная конструкция имеет присоединяемые детали, допуски формы, точности и расположения поверхности отсутствуют, и по умолчанию принимаются по 14 квалитету. (ДОПУСКИ ДЛЯ НОМИНАЛЬНЫХ РАЗМЕРОВ ПО ГОСТ 25346, КВАЛИТЕТЫ, СТЕПЕНИ ТОЧНОСТИ)

Сварная конструкция должна иметь вальцованные края для сборки на монтаже. Для заготовительных операций необходима машина 250-Л;

Основной материал – из которого будет собираться конструкция. (к примеру: материал всех деталей - сталь ВСт3пс по ГОСТ 380-71.

Металлическая ферма представляет собой систему стержней, как правило, прямолинейных, которые связанны друг с другом в местах узлов и формируют геометрически устойчивую конструкцию.

При условии, что нагрузка прикладывается в зоне узлов и оси частей фермы перекрещивается в 1 точке – в центре узла, жесткость узла незначительно воздействует на работу всей конструкции и чаще всего их допустимо рассматривать как узлы шарнирные.

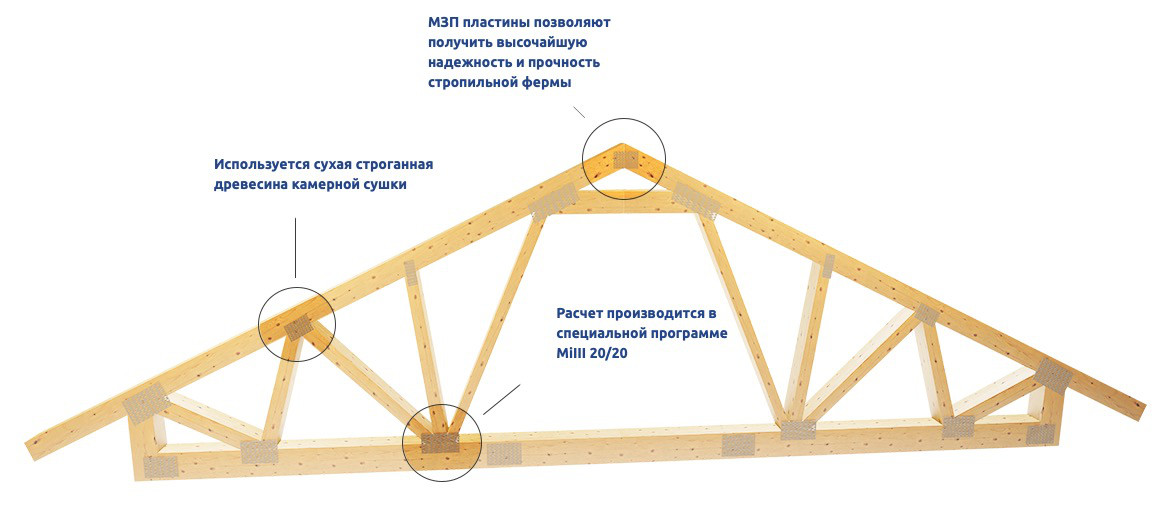

Стропильная ферма - это совокупность элементов конструкции (раскосов, стоек, контробрешетки, обрешетки и так далее), составляющих скелет (остов) кровли.

Стропильная ферма представляет собой целый ряд конструктивных особенностей, которые необходимо учитывать для того, чтобы не совершать ошибок при сборке и монтаже кровли.

Ферменная кровля может быть выполнена в виде решетки, основная часть которой превосходит ее высоту в разы. По форме она представляет собой многоугольник, чаще всего – треугольник или полусферу.

Висячая стропильная ферма опирается лишь на две точки упора, находящиеся по краям без опор промежуточных. Опорой ее нижним концам служат стены, верхние же концы сходятся друг с другом на коньке кровли. И верхние и нижние концы работают на изгиб и сжатие.

Стропильные фермы чаще всего устанавливаются в помещениях, имеющих большие пролеты и там, где отсутствует дополнительный упор. В итоге получается довольное большое распирающее горизонтальное усилие, передающееся стенам. Способ соединения ног стропильной фермы зависит от того, какой ширины перекрываемое пространство, каково его назначение, а также какова величина нагрузки, действующей на ноги стропильной фермы. Для того чтобы устранить прогибы применяется ригель.

Стропильные фермы очень часто изготавливаются в виде треугольника. Это объясняется тем, что треугольник обеспечивает необходимую неизменяемость и жесткость конструкции. Подобные фермы представляют собой набор треугольников (стрежней) в решетчатой связке. Они применяются в тех случаях, когда необходимо произвести перекрытие пролетов большой ширины.

Стержни стропильной системы, находящиеся в верхней ее части, называются верхним поясом. Стержень, расположенный в нижней части фермы, называется нижним поясом. Внутренние стержни, расположенные вертикально, называются стойками, наклонные стержни - раскосами. В совокупности эти стержни образуют решетку.

При монтаже фермы необходимо рассчитывать нагрузки на монтажные углы и стены отдельно. Чаще всего, часть нагрузки передается на перегородки стен как распирающее усилие. Использование ферм допускает лишь возникновение нагрузки, передающейся на опоры.

МАТЕРИАЛЫ

Для сварки фермы должны применяться материалы, обеспечивающие механические свойства наплавленного металла сварного шва по ГОСТ 9467—60 (при сварке стальных конструкций из стали марки BСт3сп (спокойная) не ниже механических показателей электродов Э-42, при сварке стальных конструкций из низколегированных сталей - электродов Э-50 и Э-55).

ХИМИЧЕСКИЙ СОСТАВ И МЕХАНИЧЕСКИЕ СВОЙСТВА СВАРИВАЕМОГО МЕТАЛЛА

Химический состав и механические свойства свариваемого материала

расшифровка марки стали Ст3.

Сталь–сплав железа с углеродом или с другими элементами.

Сталь содержит не более 2,14 % углерода. В производственном процессе используется сталь марки Ст 3, что означает углеродистая конструктивная сталь обыкновенного качества.

|

Марка |

Ст3сп |

|

Заменитель |

ВСт3сп |

|

Классификация |

Сталь конструкционная углеродистая обыкновенного качества |

|

Применение |

Несущие и ненесущие элементы сварных и не сварных конструкций и деталей, работающих при положительных температурах. Фасонный и листовой прокат толщиной до 10 мм для несущих элементов сварных конструкций, работающих при переменных нагрузках в интервале от –40 до 425 С. Прокат от 10-25 мм–для несущих элементов сварных конструкций, работающих при температуре от –40-425С при условии поставки с гарантируемой свариваемостью. |

Химический состав в % материала Ст3сп в соответствии с ГОСТ 380-2005

|

С |

Si |

Mn |

Ni |

S |

P |

Cr |

N |

Cu |

As |

|

0.14-0.22 |

0.15-0.3 |

0.4-0.65 |

До 0,3 |

До 0,05 |

До 0,04 |

До 0,3 |

До 0,008 |

До 0,3 |

До 0,08 |

Технологические свойства материала Ст3сп

|

Свариваемость |

Без ограничений |

|

Флокеночувствительность |

Не чувствительна |

|

Склонность к отпускной хрупкости |

Не склонна |

(Флокеночувствительность - склонность стали и некоторых сплавов к поражению флокенами. Появление флокенов обычно связывают с уровнем содержания водорода в стали. Флокены — внутренние трещины (дефекты) в стальных поковках и прокатной продукции (иногда в слитках и отливках).

Механические свойства при Т=20С материала Ст3сп

|

Ассортимент |

Σв |

Σт |

|

Трубы , ГОСТ8696-74 |

372 |

247 |

|

Трубы, ГОСТ10705-80 |

372 |

225 |

|

Прокат, ГОСТ535-2005 |

370-490 |

205-255 |

|

Лист толстый, ГОСТ14637-89 |

370-480 |

205-245 |

|

Арматура, ГОСТ5781-82 |

373 |

235 |

|

Катанка, ГОСТ30136-96 |

490-540 |

ВЫБОР И ОБОСНОВАНИЕ ВИДА СВАРКИ

Для сварки фермы по рабочему чертежу рекомендуется конкретная сварка, сварочный процесс по ГОСТам. На сегодняшний день более производительным видом сварки при производстве металлических конструкций является полуавтоматическая сварка в среде защитного газа.

Современные производства металлоконструкций организованы потоковым методом. На сборочном посту происходит сборка ферм на прихватках, далее конструкция переправляется на сварочный пост для сварки. Для производства фермы принимаем следующие виды сварки:

сборка – ручная дуговая сварка;

сварка швов – полуавтоматическая сварка в среде защитного газа;

резка производится – автоматической газовой резкой.

Обработка кромок – строганием, машиной обработки кромок

Параметры выбора способа сварки.

При выборе способа сварки для изготовления сварной детали на предприятии необходимо руководствоваться следующими условиями:

– технологичность,

– наличие необходимого оборудования,

– наличие квалифицированных кадров,

– экологичность и безопасность.

Под технологичностью способа понимается - возможность создавать сварное соединение, удовлетворяющего требованиям к нему, на современном оборудовании, удобном в эксплуатации и обслуживании и наиболее эффективном в экономическом отношении.

В настоящее время для подобных конструкций применяются три основных вида сварки: а) ручная дуговая сварка и б) полуавтоматическая сварка в среде защитного газа в) автоматическая сварка под флюсом.

ОБОРУДОВАНИЕ СВАРОЧНОГО ПОСТА

Сварка конструкции выполняется:

сборка – ручная дуговая сварка, сварка поз. 2 и 3 – ручная дуговая сварка;

сварка швов – полуавтоматическая сварка в среде защитного газа;

Оборудование сварочного поста ручной дуговой сварки

Сварочный пост - это рабочее место сварщика.

Пост ручной дуговой сварки (РДС)

Стационарный сварочный пост комплектуется:

1. Система вентиляции,

2. освещение,

3. заземление,

4. источник питания сварочной дуги (ИПД),

5. сварочные кабели - прямой и обратный,

6. электрододержатель,

7. стол и стул сварщика,

8. стакан для электродов,

9. ёмкость для металлоотходов и огарков,

10. инструменты: (металлическая щётка, щётка смётка, напильник, молотки, линейка, угольник, чертилка, шаблон мел, ножовка, ножницы, зубило, молоток для шлака, клеймо).

11. сборочно-сварочные приспособления

12. спецодежда,

13. маска (щиток),

14. медицинская аптечка,

15. средства пожаротушения.

Сборочный стол с системой автоматического позиционирования для сборки ферм.

Технические характеристики сварочного выпрямителя ВД-306

|

Напряжение питания сети, В Количество фаз Частота, Гц Номинальный сварочный ток, А (не менее) Номинальное рабочее напряжение, В (не менее) Номинальный режим работы ПН, процент Величина сварочного тока, A (min-max) Напряжение холостого хода, В (не более) Потребляемая мощность, кВА Способ регулирования сварочного тока Габаритные размеры выпрямителя, мм Macca сварочного выпрямителя, кг |

380 3 50 400 36 60 45-450 80 16,0 механический, плавный 560x510x660 125 |

Оборудование для полуавтоматической сварки в среде защитного газа

Предназначено для сварки стальной проволокой в среде углекислого газа. Комплектуют подающим устройством на тележке, сварочной горелкой и шкафом управления.

Максимальный ток 220А

Продолжительность работы (ПВ процент) 70 процентов

Пределы регулировки тока 30-220А

Напряжение 42 В

Ø проволоки 0,6-1,2 мм

проволоки 0,6-1,2 мм

Скорость подачи проволоки 100-500

Масса устройства 15 кг

Тип охлаждения горелки – воздушное

Комплектация:

Кабель с горелкой- 1 шт.

Кабель с клеммой заземления- 1 шт

Сварочные материалы обеспечивают хорошую защиту сварного шва от атмосферного воздуха. Применяют сварочную проволоку Св08Г2С ГОСТ 2246-70, а в качестве защитного газа применяют двуокись углерода  ГОСТ 8050-85.

ГОСТ 8050-85.

Сварочная проволока поставляется в бобинах, углекислый газ поставляется в баллонах.

Баллон с углекислым газом, сварочная проволока.

Для регулировки расхода защитного газа применяем редуктор углекислотный ур-6-6. Редуктор баллонный одноступенчатый предназначен для понижения и регулирования давления газа (углекислота), поступающего из баллона, и автоматического поддержания постоянного рабочего давления газа на выходе из редуктора.

Характеристики редуктора:

Рабочий газ - углекислота

Наибольшая пропускная способность, м3/ч - 6

Максимальное давление газа на входе, МПа - 10

Максимальное рабочее давление газа, Мпа - 0,6

Ниппель, мм - 6/9

Габаритные размеры, мм - 129х155х120

Масса, кг - 0,53

ВЫБОР СВАРОЧНЫХ МАТЕРИАЛОВ

(к примеру)

Для ручной дуговой сварки (сборки) фермы, согласно требованиям чертежа, применяем электроды типа Э42А марки УОНИИ 13/45.

Диаметр электрода принимаем равным 4 мм во избежание подтекания наплавляемого металла, поскольку сварка производится в различных пространственных положениях.

Данные электроды предназначены для сварки ответственных конструкций из углеродистых и низколегированных сталей с временным сопротивлением разрыву до 420 МПа. Технические характеристики и химический состав электродов УОНИ 13/45 представлены в таблицах 4-6.

Типичные механические свойства металла шва, сварочные электроды УОНИ-13/65

|

Временное Сопротивление σв, МПа |

Предел текучести δт, МПа |

Относительное удлинение δ5, процент |

Ударная вязкость aн, Дж/см2 |

|

420 |

500 |

24 |

180 |

Типичный химический состав наплавленного металла, процент сварочными электродами УОНИ-13/45

|

С |

Mn |

Si |

S |

P |

|

0,11 |

0,20-0,30 |

0,45–0,80 |

0,030 |

0,035 |

Геометрические размеры и сила тока при сварке, электроды УОНИ-13/45

|

Диаметр, мм |

Длина, мм |

Ток, А |

|

|

2,0 |

300 |

35 – 65 |

|

|

2,5 |

350 |

50 – 100 |

|

|

3,0 |

350 |

60 – 120 |

|

|

4,0 |

450 |

110 – 180 |

|

|

5,0 |

450 |

130 – 220 |

|

Эффективность качества сварочных работ зависит от правильного выбора - сварочных материалов и технологической оснастки.

Выбор вида и марки сварочного материала зависит от:

- марки свариваемой стали;

- вида сварки;

- условий эксплуатации конструкций, т.е. группы конструкций и климатического района, в котором эксплуатируется конструкция.

Сварочные материалы должны обеспечивать свойства металла шва на уровне свойств свариваемой стали.

Расход сварочных материалов (проволоки и электродов) рассчитывают по уравнению:

где М – расход электродов или проволоки, г;

Fн – площадь наплавленного металла шва, см2;

γ – плотность стали (равна 7,8 г/см3);

Кр – коэффициент расхода, учитывающий неизбежные потери металла на угар, разбрызгивание и относительный вес электродного покрытия.

Зависимость коэффициента расхода сварочных материалов от способа сварки.

|

Способ сварки |

Коэффициент расхода Кр |

|

Автоматическая сварка под флюсом |

1,05 |

|

Механизированная , проволокой сплошного сечения в защитных газах Порошковой проволокой |

1,10-1,15 1,5-1,7 |

|

Ручная дуговая сварка покрытыми электродами |

1,05-1,07 |

Наиболее широко применяется проволока Св-08Г2С легированная кремнием и марганцем по ГОСТ 2246-70. В большинстве случаев её выпускают диаметром 0,8-2,0 мм.

Для сварки стали 3 используется проволока Св08Г2С диаметром 1,2 мм, предназначенная для сварки (наплавки), с омедненной поверхностью.

Химический состав проволоки Св-08Г2С по ГОСТ 2246-70, процент

|

С углерод |

Mn марганец |

Si кремний |

Cr хром |

Ni никель |

S сера |

P фосфор |

|

0,05-0,11 |

1,80-2,10 |

0,70-0,95 |

Не более 0,20 |

Не более 0,25 |

0,025 |

0,03 |

Сварочные материалы, к которым относятся электроды, флюсы, сварочная проволока могут быть первопричиной брака при сварке, если их хранение не организовано. Поэтому к хранению сварочных материалов предъявляются определенные требования.

Электроды, флюсы , сварочная проволока должны храниться в специальных сухих отапливаемых помещениях при температуре не ниже 15°С и относительной влажности не более 50 процентов.

Сварочная проволока должна храниться в условиях, исключающих её загрязнение и окисление.

В качестве защитных газов используются активные газы (СО2 ) или смеси: 70-процентного углекислого газа и 30-процентного аргона (или кислорода) – для сварки

Углекислый газ (СО2)

При нормальном атмосферном давлении удельная плотность углекислого газа 0,00198г/см3 . При давлении 7,53МПа углекислый газ сжижается.

Хранят и транспортируют углекислый газ в стальных баллонах под давлением 6–7МПа. В стандартный баллон ёмкостью 40дм3 вмещается 25кг жидкого СО2, которая при испарении даёт 12625 дм3 газа.

Жидкий СО2 занимает 60 – 80 процентов объёма баллона, остальной объём заполнен испарившимся газом. Получают СО2 из отбросных газов производств аммиака, спиртов, а так же на базе специального сжигания топлива и других производств.

Жидкая двуокись углерода высшего и первого сортов применяется преимущественно для нужд сварочного производства.

Объемная доля двуокиси углерода первого сорта (СО2), процент, не менее 99,5 процентов.

Массовая доля воды двуокиси углерода высшего и первого сорта отсутствует по ГОСТ 8050-85.

Баллоны для углекислого газа окрашены в черный цвет с желтой надписью. Давление в баллоне 25 кг/см2 . Баллоны изготавливаются из цельных труб.

Баллоны делятся на 3 категории:

Малой вместимости – до 12 л.

Средней вместимости – от 12 до 40 л.

Большой вместимости – от 40 л.

На баллонах верхняя часть не окрашивается или вывешивается шайба, где указываются все данные о баллоне.

ТЕХНОЛОГИЯ СВАРКИ КОНСТРУКЦИИ

ОПРЕДЕЛЕНИЕ РЕЖИМОВ СВАРКИ

Для сборки металлоконструкции используется ручная дуговая сварка.

Расчёт режима ручной дуговой сварки:

- Постоянный ток обратной полярности

- Диаметр электрода: dэ =4 (мм); при катете шва 6 мм

- Сила сварного тока: Iсв =k· dэ =50·4=200 (А), где k =50 А/мм.

- Длина сварной дуги: Lдуги=0,5·(dэ +2)= 0,5·(4+2)= 3 (мм).

- Напряжение сварки: Uсв =Uак + Lдуги·Uд=10+3·2=16 (В), где:

- Uак =10–12 В; Uд =2–3 В;

- Тип электрода – Э42.

- Для конструкции используется марка электрода УОНИ13/45.

Условное обозначение электрода:

Э 42 – УОНИ – 13/45 – 4 – УД

Э – электрод;

42 временное сопротивление разрыву;

Э 42тип электрода;

УОНИ13/45 марка электрода по ГОСТу;

Основными параметрами режима сварки в среде углекислого газа являются:

Диаметр электродной проволоки, dэл, мм.

Сила сварочного тока, Iсв, А.

Напряжение на дуге, Uд, В.

Скорость сварки, Vсв, м/ч.

Расход защитного газа, GСО2, кг.

Дополнительными параметрами являются:

Род тока.

Полярность при постоянном токе.

Диаметр электродной проволоки dэл выбирается в зависимости от толщины свариваемых деталей. При выборе диаметра электродной проволоки при сварке швов в нижнем положении следует руководствоваться данными таблиц справочников.

Исходя из справочных данных используется проволока диаметром 1,6 мм, так как данной проволокой можно сваривать металл толщиной от 4 до 12 мм, что укладывается в диапазон толщин деталей фермы.

Определяется сварочный ток для шва по формуле:

– коэффициент пропорциональности зависящий от диаметра проволоки. При dэл = 1,6 мм составляет 1,4

Где: – расчётная глубина проплавления, мм. Определяется по формуле:

Где: - глубина проплавления.

– количество проходов.

Найдём силу сварочного тока для шва.

Определяем расчётную глубину проплавления:

Для сварки швов

где – толщина металла (может быть использован катет шва).

=3,6 мм

Полученные значения подставляем в формулу:

Найдем

Для шва принимаем

Определяется напряжение на дуге по формуле:

Напряжение на дуге составит 21 В.

Скорость сварки определяется по формуле:

Где: – коэффициент наплавки. Выбирается по катету шва или толщине металла.

– плотность металла. Для углеродистых и низколегированных сталей

– расчётная площадь поперечного сечения наплавленного металла

определяется по формуле:

– общая площадь поперечного сечения шва, см2 принимаем по [2].

Для шва с катетом 6мм =0,21 см2

Найдем скорость сварки:

для катета 6 мм

Найдем

см2

=0,21

Подставляется значение в формулу:

Скорость сварки составит 25,9 м/ч

Расход газа примем по справочным данным, при силе тока 250А расход газа составит 15 л/мин.

ВЫБОР СХЕМЫ СБОРКИ КОНСТРУКЦИИ

Общие сведения о схемах и методах сборки сварных конструкций

Способы сборки

В зависимости от формы, размеров элементов и типа производства применяются следующие способы сборки конструкций под сварку:

- сборка по предварительной разметке;

- по упорам-фиксаторам;

- по шаблонам-копирам;

- по контрольным отверстиям в собираемых элементах, в кондукторах, на поточных линиях.

Сборка по разметке заключается в том, что положение каждого элемента определяется рисками, нанесенными на смежных элементах по чертежным размерам. Конструкцию собирают в соответствии с нанесенными рисками.

Сборка по упорам-фиксаторам состоит в том, что по очертаниям изделия на стеллажах или на плите устанавливают упоры, которые определяют расположение элементов изделия согласно чертежу.

Сборка по шаблонам-копирам отличается тем, что первоначально изготовляют шаблон, имеющий форму изделия (копир). Элементы изделия совмещают с шаблоном и скрепляют между собой прихватками.

Сборка по контрольным отверстиям заключается в: заготовительных цехах в основных сопрягаемых элементах конструкции - делают сборочные отверстия. Эти сборочные отверстия совмещают в смежных элементах и скрепляют сборочными болтами.

Сборка в кондукторе — наиболее производительный метод, обеспечивающий одновременно высокое качество сборки.

Кондуктор представляет собой стационарное устройство, которое обеспечивает правильное взаимное расположение элементов конструкции в соответствии с чертежом. Элементы в кондукторе удерживаются упорами и прижимными устройствами без фиксации прихватками.

Для сборки ферм примем метод – сборка в кондукторе.

СВАРКА МЕТАЛЛИЧЕСКОЙ ФЕРМЫ

Порядок сварки металлической фермы начинается с - изготовления её элементов – труб, пластин, соединительных элементов, швеллеров, уголков по заданным чертежам.

Изготовленные элементы фермы собирают на стеллаже или в стапелях и скрепляют.

Последовательность наложения сварных швов при сварке фермы, собранной на прихватках, должна выполняться в соответствии с технологией, предусматривающей получение минимальных короблений, допустимых без последующей рихтовки фермы.

Порядок сварки узлов всегда следует вести от середины фермы к её концам.

На первом этапе сборочно - сварочных работ кромки труб прихватываются между собой в местах соприкосновения, контролируются геометрические размеры.

Далее в узловых точках по ограничителям и упорам размещаются пластины и фасонные элементы. С помощью кран - балки, ветви верхнего и нижнего пояса выкладываются по упорам, прижимаются эксцентриковыми пневматическими и винтовыми прижимами к фасонкам и сухарям.

Затем проверяются геометрические размеры верхнего и нижнего пояса, измеряется теоретическая длина между ними (по направлению стоек и раскосов) и наносятся риски на фасонки.

После проведенного контроля производится прихватка фасонных элементов с элементами пояса.

Ориентируясь по совпадению рисок на фасонках и на концах стержней решетки, выкладываются первые ветви стоек и раскосов. Стержни прижимаются и свариваются.

Последовательность сборки фермы

1. Выполняется сборка нижнего пояса из труб позиции 2, 3 (отмечены в чертеже). Не, пользуясь фиксаторами, ограничителями и закрепляющими устройствами, выкладывают, согласно чертежу, первые ветви верхнего и нижнего пояса фермы.

Раскладка поясов фермы

2. В кондуктор укладываются верхний и нижний пояса позиции. 1, 2, 3.

3. Устанавливаются позиции 4-10

Установка раскосов и связей

4. Выполняется контроль по кондуктору. Проверяется правильность положения поясов и узловых точек, измеряя линейкой или струной по направлению стоек, раскосов и связей их теоретическую длину между взаимно противоположными точками и одновременно наносят риски по направлению элементов трубной решетки.

5. Производится сборка позиций 1-10 на прихватках ручной дуговой сваркой

6. По кондуктору устанавливаются позиции 11-22