МДК.02.02 Основы проектирования технологических процессов — ТЕХКАРТА изготовление Балки двутавровой

Разработка технологической карты на изготовление сварной двутавровой балки

Технологическая карта (ТК) — это документ, который описывает последовательность выполнения операций при изготовлении изделия.

ТК включает в себя информацию о материалах, оборудовании, инструментах, режимах обработки и контроля качества.

В данном случае рассмотрим разработку ТК на изготовление сварной двутавровой балки.

Технологическая карта обеспечивает четкую последовательность операций при изготовлении сварной двутавровой балки, что позволяет добиться высокого качества продукции и соблюдения нормативных требований. При необходимости карта может быть адаптирована под конкретные условия производства.

1. Исходные данные

- Наименование изделия: Сварная двутавровая балка.

- Материал: Сталь конструкционная (например, С245, С255 или аналогичная).

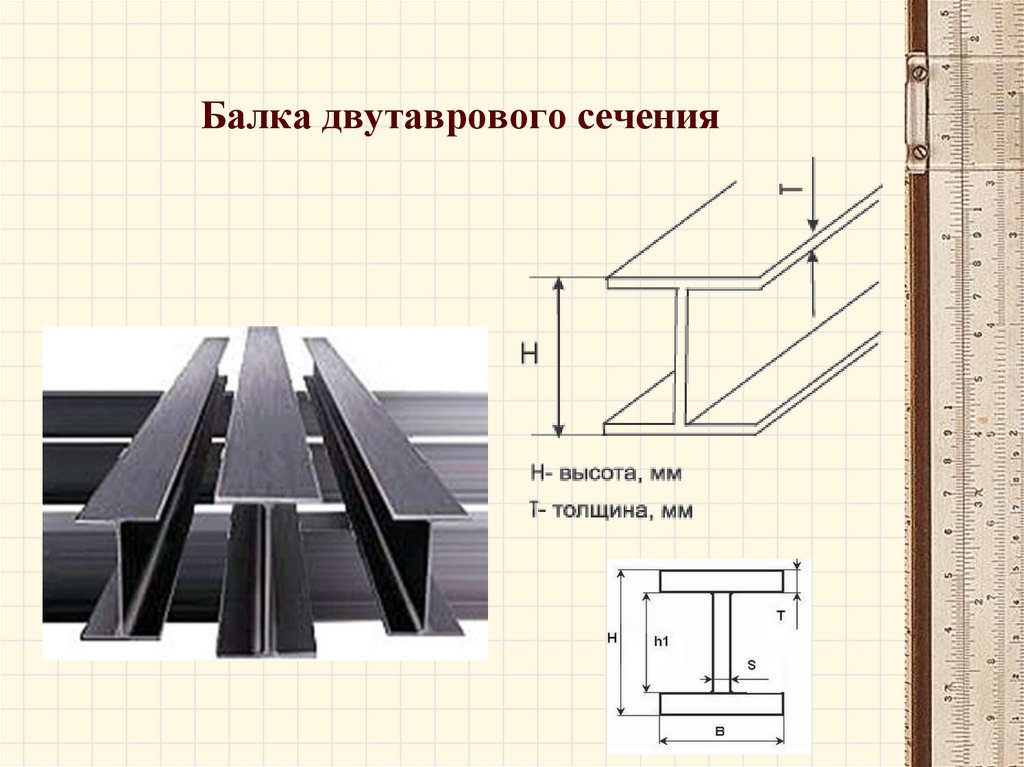

- Размеры балки:

- Высота стенки (h): 300–600 мм.

- Ширина полок (b): 150–300 мм.

- Толщина стенки (s): 6–12 мм.

- Толщина полок (t): 8–20 мм.

- Длина балки: До 12 м.

- Требования к качеству сварки: Согласно ГОСТ 5264-80 или другим нормативным документам.

- Нормативные документы: ГОСТ 26020-83 (профили стальные горячекатаные), ГОСТ 8713-79 (сварка под флюсом).

2. Последовательность операций

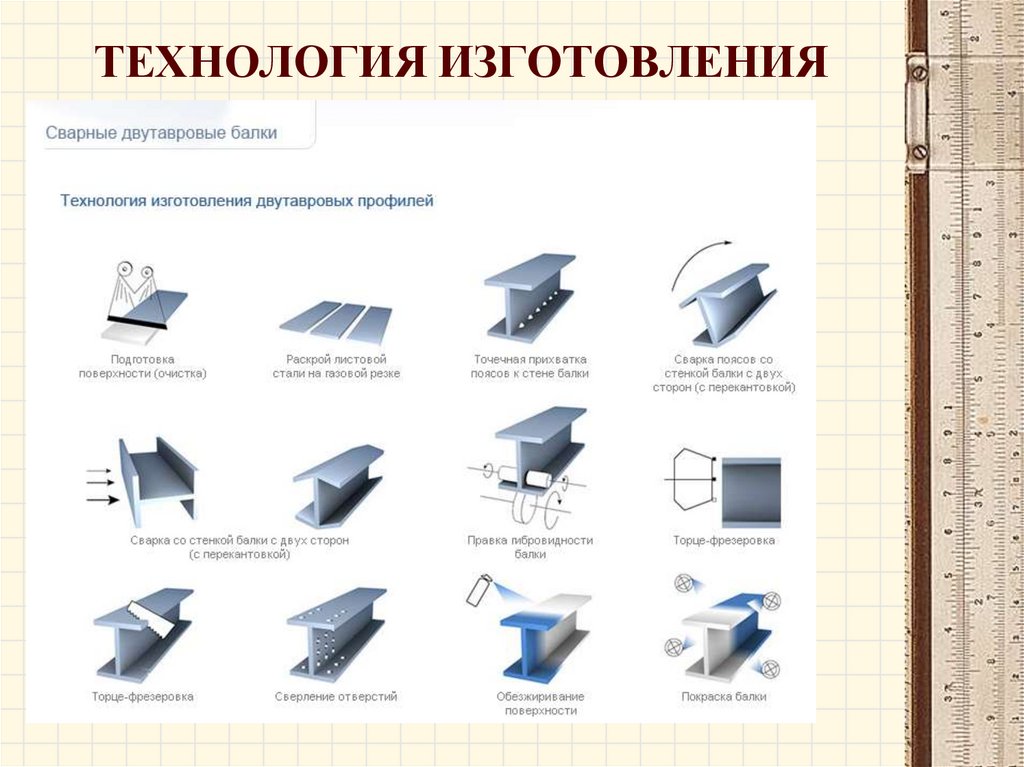

2.1. Подготовка материалов

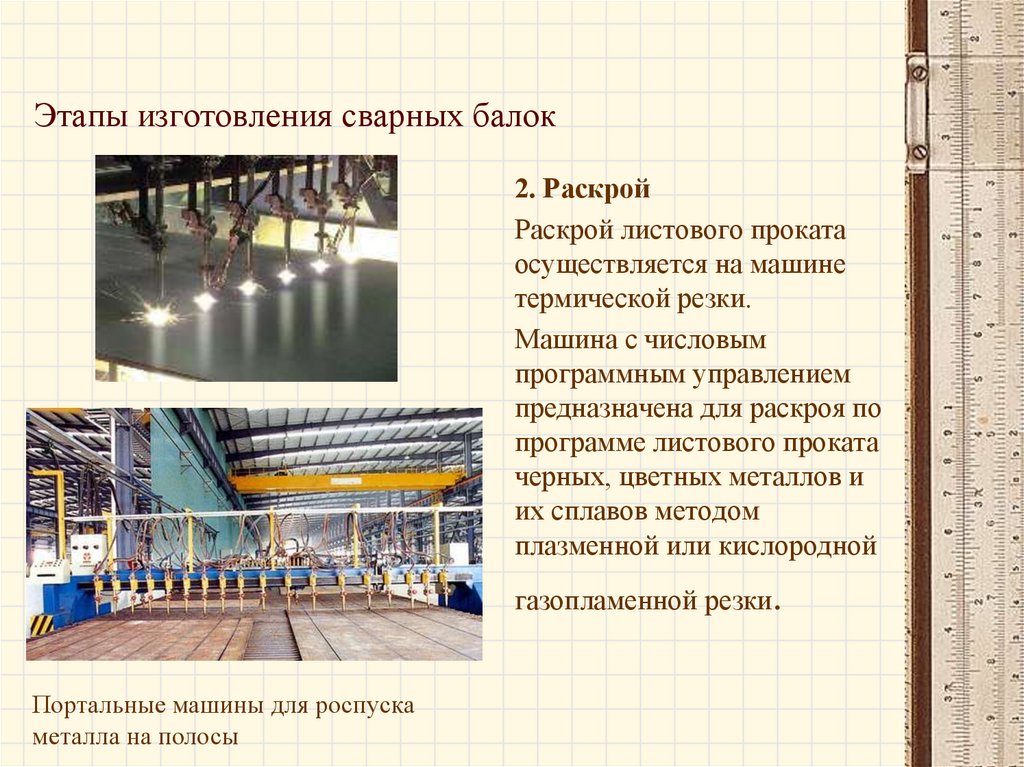

- Раскрой листового проката:

- Используется гильотинные ножницы или плазменная резка для раскроя заготовок:

- Заготовка стенки: размеры h × L (высота × длина).

- Заготовка полок: размеры b × L (ширина × длина).

- Допуски на размеры: ±1 мм.

- Угол скоса кромок: 30°–45° для сварки.

2. Контроль качества заготовок:

- Проверка геометрических размеров.

- Контроль отсутствия дефектов (трещины, заусенцы).

2.2. Формирование профиля

1. Гибка полок (если требуется):

- Если полки имеют уклон, используется листогибочный станок.

- Угол гиба контролируется шаблоном.

2. Сборка элементов балки:

- Стенка и полки собираются на сборочном стенде.

- Фиксация элементов осуществляется с помощью прихваток (длина прихватки 30–50 мм, шаг 300–500 мм).

- Контроль перпендикулярности полок относительно стенки.

2.3. Сварка

1. Выбор способа сварки:

- Ручная дуговая сварка (РДС) или автоматическая сварка под флюсом.

- Электроды: Э42А, Э50А (для РДС).

- Флюс: АН-348А (для автоматической сварки).

2. Режимы сварки:

- Ток: 180–250 А (для РДС), 400–600 А (для автоматической сварки).

- Напряжение: 22–28 В.

- Скорость сварки: 20–40 м/ч.

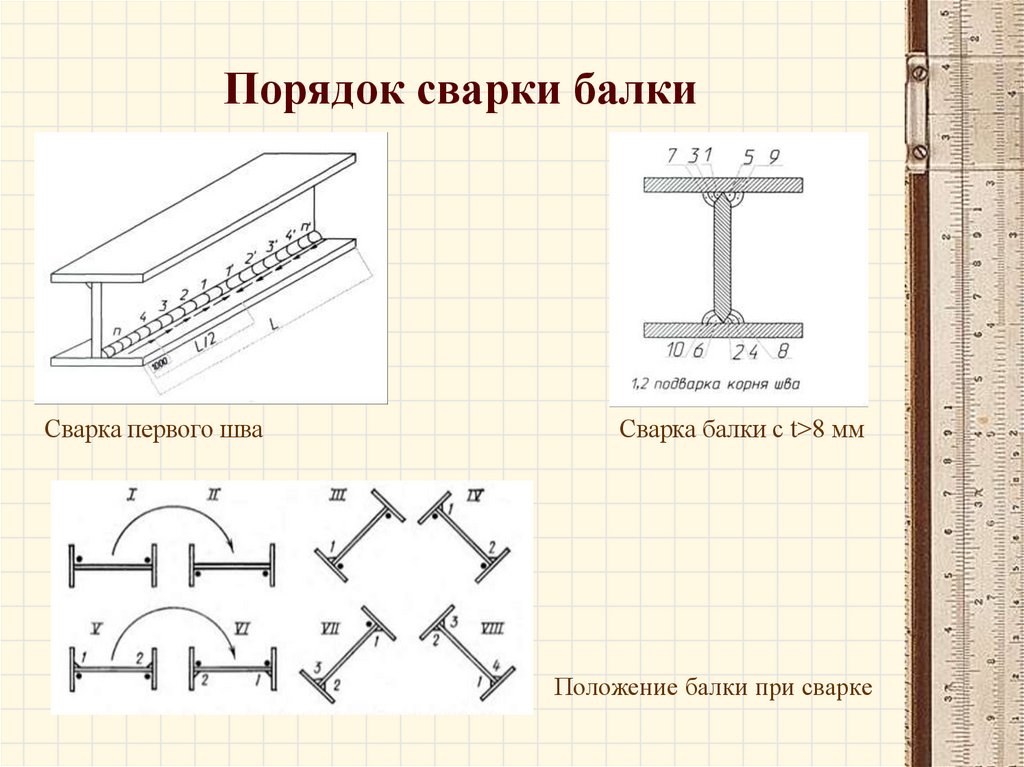

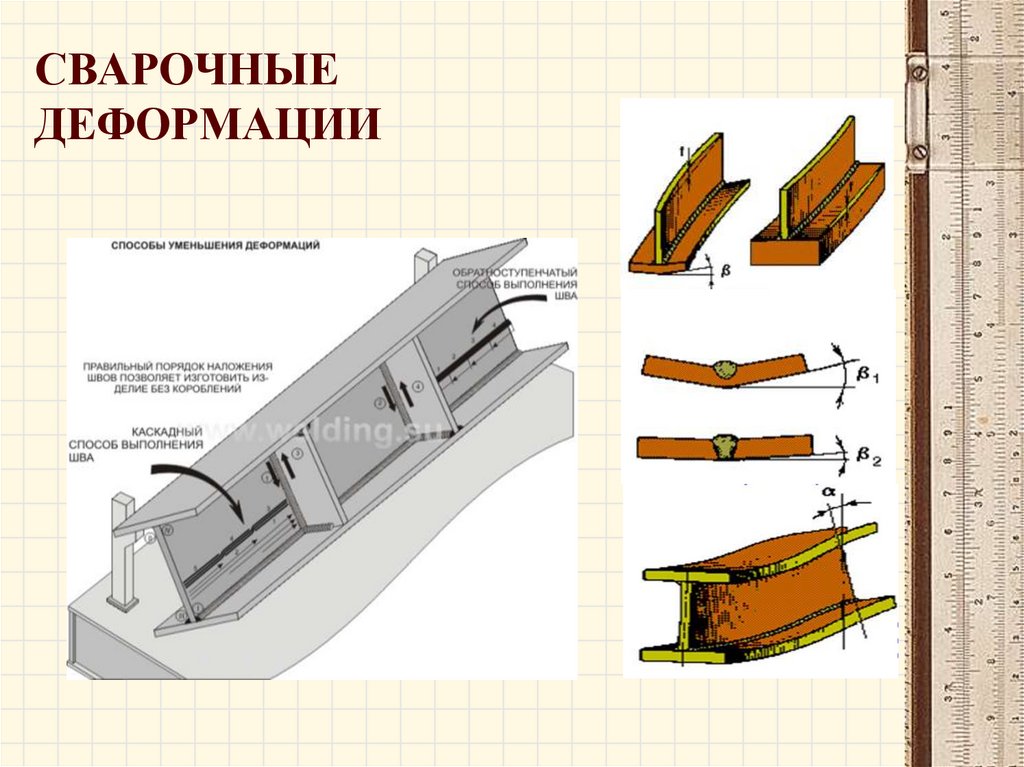

3. Последовательность сварки:

- Сначала выполняется сварка коротких швов (прихваток).

- Затем выполняется основная сварка угловых швов по всей длине балки.

- Сварка производится с обеих сторон для минимизации деформаций.

2.4. Контроль качества сварных соединений

1. Визуальный контроль:

- Проверка наличия трещин, пор, подрезов.

- Размеры сварного шва: катет шва (k) = 6–10 мм (в зависимости от толщины полок).

2. Ультразвуковой контроль (УЗК):

- Проверка внутренних дефектов шва.

3. Измерение геометрии балки:

- Прямолинейность: допуск ±2 мм на 1 м длины.

- Перпендикулярность полок: допуск ±1 мм.

2.5. Обработка готового изделия

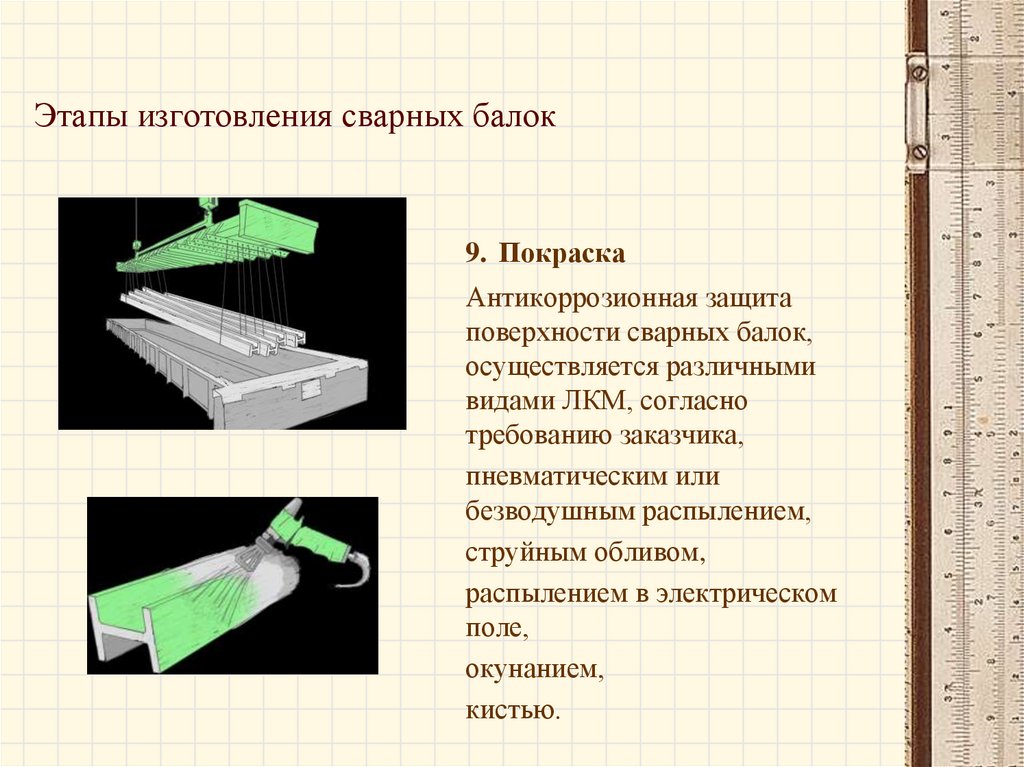

1. Защитное покрытие:

- Очистка поверхности от окалины и грязи.

- Нанесение грунтовки и окраска (если требуется).

2. Маркировка:

- Нанесение маркировки согласно чертежу (номер изделия, дата изготовления).

3. Используемое оборудование и инструменты

1. Оборудование для раскроя:

- Гильотинные ножницы.

- Плазморезочные установки.

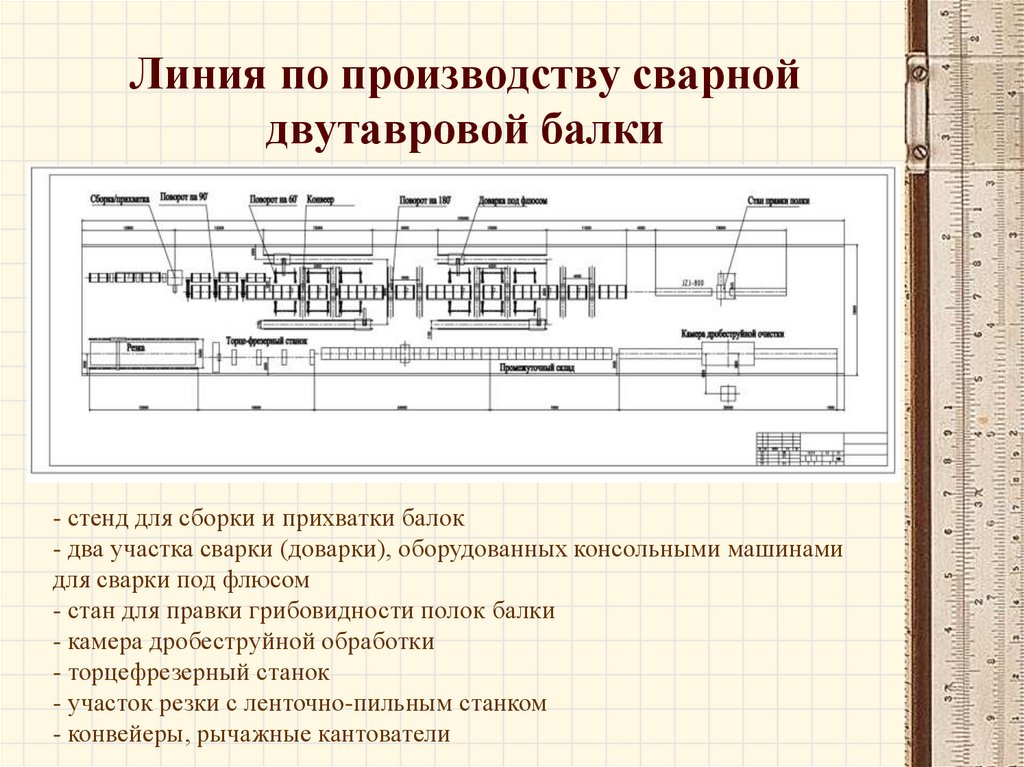

2. Сборочно-сварочное оборудование:

- Сборочный стенд.

- Сварочные аппараты (ручные и автоматические).

- Листогибочный станок.

3. Контрольно-измерительные приборы:

- Штангенциркуль.

- Угломер.

- Ультразвуковой дефектоскоп.

4. Техника безопасности

1. Общие требования:

- Использование средств индивидуальной защиты (очки, перчатки, защитная одежда).

- Обеспечение вентиляции в зоне сварки.

2. При работе с оборудованием:

- Соблюдение правил эксплуатации машин и механизмов.

- Заземление сварочного оборудования.

3. При работе с материалами:

- Осторожное обращение с острыми кромками металла.

- Хранение электродов и флюсов в сухом месте.

Технико-экономические показатели

1. Норма времени на изготовление одной балки:

- Подготовка материалов: 1,5 часа.

- Сборка и сварка: 3–4 часа.

- Контроль и обработка: 1 час.

- Итого: 5,5–6,5 часов.

2. Расход материалов:

- Сталь листовая: расчет по чертежу.

- Электроды: 1,5–2 кг на 1 м шва.

- Флюс: 0,5–1 кг на 1 м шва.

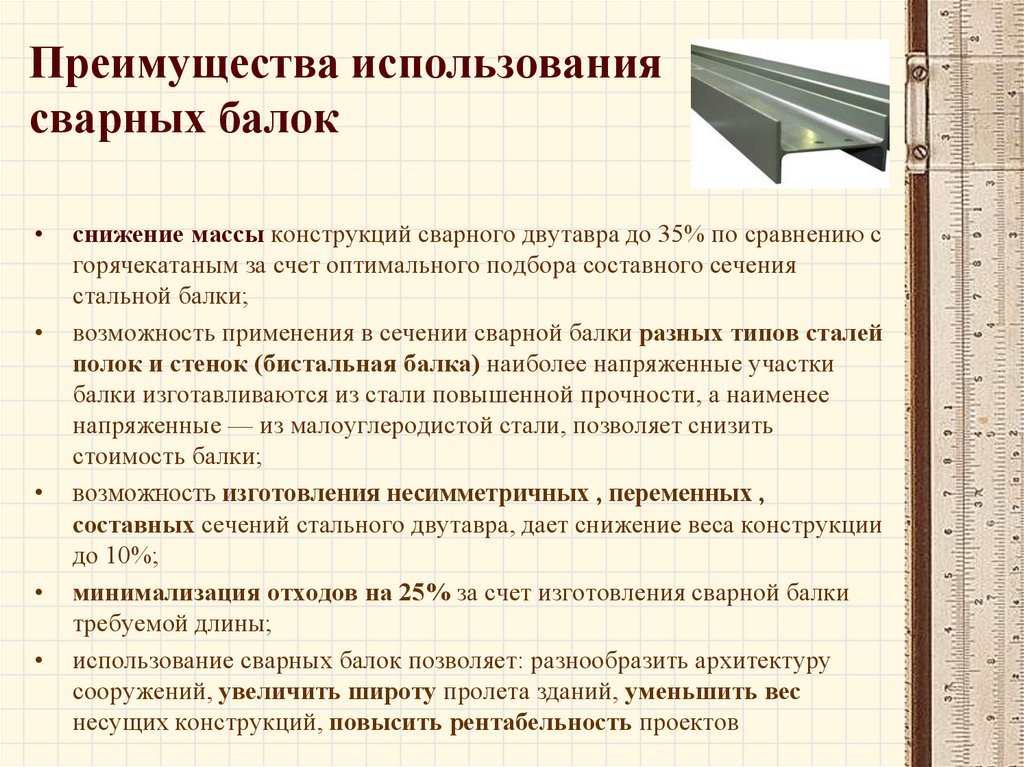

3. Экономический эффект:

- Снижение трудоемкости за счет автоматизации процессов.

- Минимизация брака благодаря контролю качества.