МДК.02.02 Основы проектирования технологических процессов — РАЦИОНАЛЬНОЕ ПОСТРОЕНИЕ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ ИЗГОТОВЛЕНИЯ СВАРНЫХ КОНСТРУКЦИЙ

Оглавление / Contents

- РАЦИОНАЛЬНОЕ ПОСТРОЕНИЕ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ ИЗГОТОВЛЕНИЯ СВАРНЫХ КОНСТРУКЦИЙ

РАЦИОНАЛЬНОЕ ПОСТРОЕНИЕ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ ИЗГОТОВЛЕНИЯ СВАРНЫХ КОНСТРУКЦИЙ

Что надо знать:

Исходные данные для проектирования технологического процесса изготовления сварных конструкций.

Этапы проектирования сварных конструкций.

Уметь рационально выстроить технологический процесс изготовления сварных конструкций.

Использование механизации и автоматизации сварки конструкций.

Процесс проектирования:

Разработка эскиза и определение концепции решения задачи;

Расчёт запаса прочности конструкции и металлоёмкости;

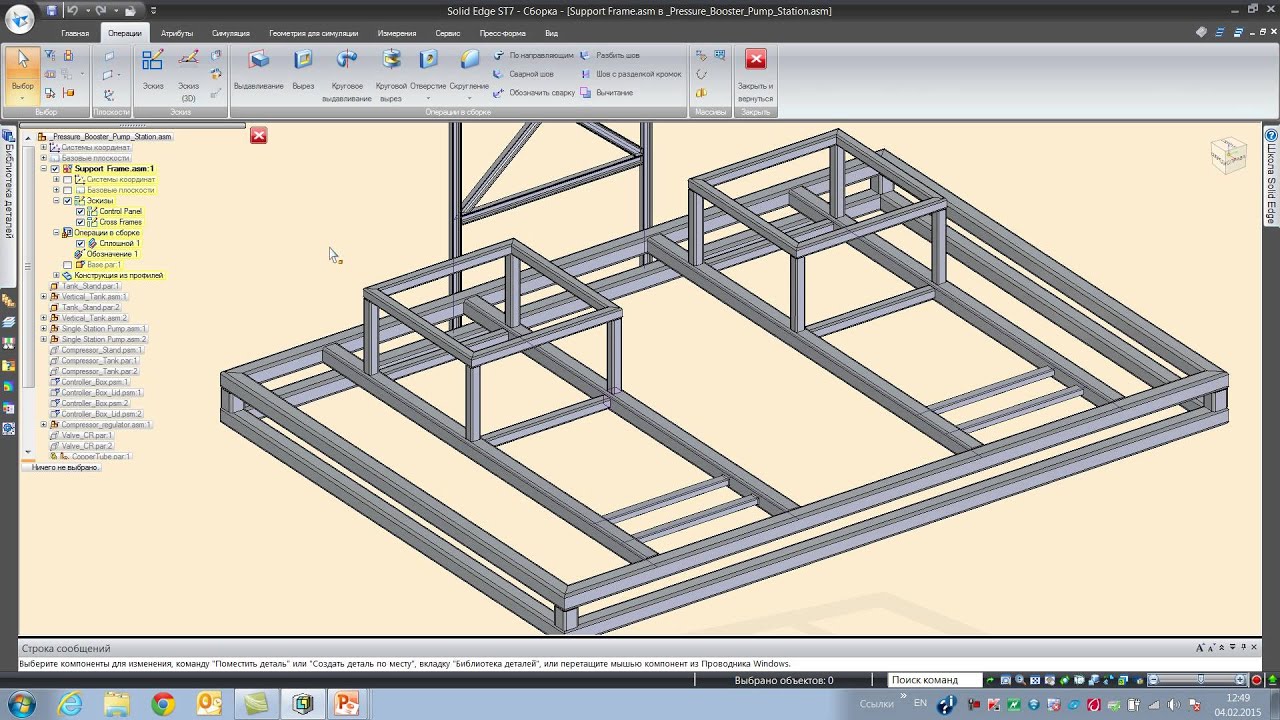

Компьютерная корректировка эскиза модели;

Согласование откорректированного эскиза с технологической службой;

Проектно – конструкторские работы;

Привязка Проекта к инженерным коммуникациям;

Составление рабочей документации;

Техническая экспертиза разработанной документации;

Согласование всей Технической Документации;

Составление калькуляции для определения цены изделия;

Передача чертежей и документации в производственный отдел.

Проектирование металлических конструкций производится в соответствие с требованиями ГОСТов и другой нормативно – технической документацией.

Исходные данные для проектирования технологического процесса изготовления сварных конструкций

--- Надежность и долговечность сварных конструкций, их экономичность в изготовлении и эксплуатации являются основными показателями качества технологического процесса изготовления конструкций в сборочно-сварочном производстве.

--- При проектировании технологии изготовления сварного изделия разрабатывают комплекс работ, включающий в себя заготовительные, сборочные, сварочные и контрольные операции.

--- Исходными данными для проектирования технологического процесса изготовления сварной конструкции являются чертежи изделия, технические условия и планируемая программа выпуска.

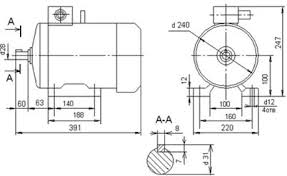

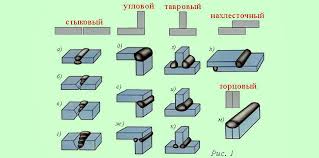

1. Чертежи изделия содержат данные о материале заготовок, их конфигурации, размерах, типах сварных соединений, т.е. решения, которые были приняты конструктором в процессе проектирования изделия и должны быть приняты к исполнению технологом.

Технолог не имеет права вносить изменения в чертежи, поэтому любому отклонению от чертежа должно предшествовать его исправление конструктором.

2. Программа выпуска содержит сведения о числе изделий, которые надо изготовить в течение конкретного срока (например, за год).

Эти цифры служат основанием для выбора оборудования, технологической оснастки, средств механизации и автоматизации.

Кроме того, по программе выпуска производят оценку экономической эффективности этого выбора.

Производственный процесс изготовления изделий включает различные технологические, контрольные и транспортные операции.

Главное требование, определяющее последовательность выполнения этих операций, их содержание и обеспечение оснасткой, — это выполнение заданной программы выпуска изделий высокого качества в кратчайшие сроки при минимальной стоимости.

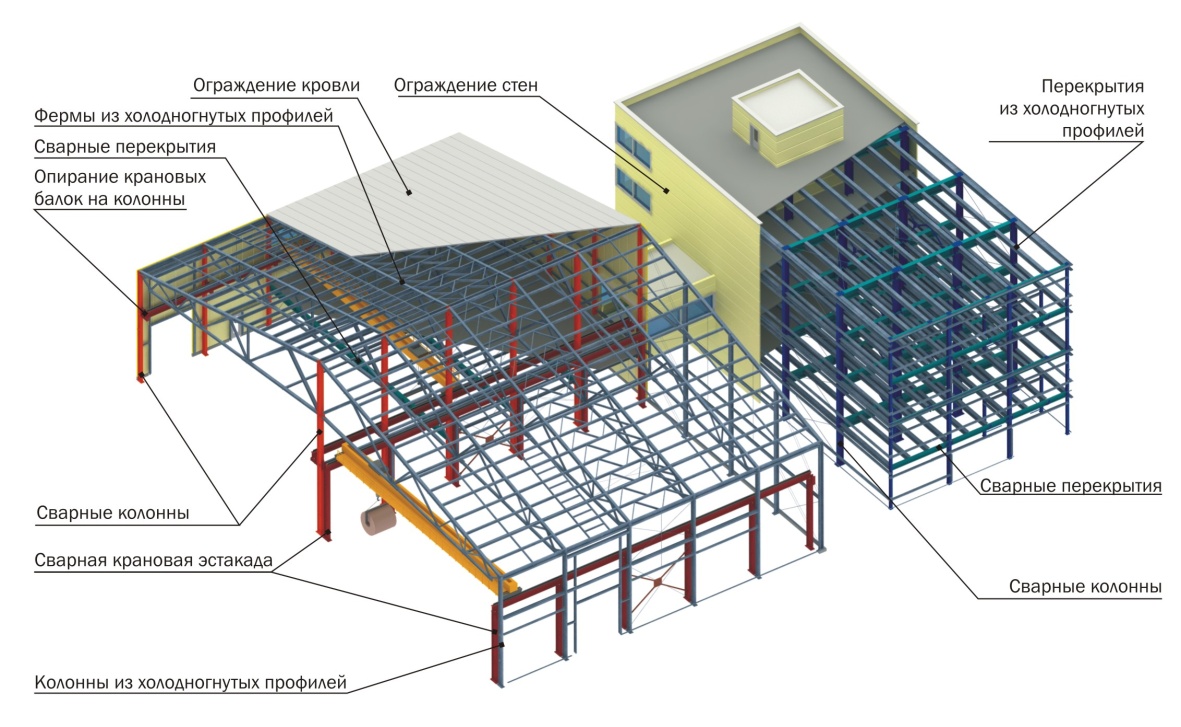

Условно все конструкции можно разделить на три группы:

группа 1 — особо ответственные конструкции, разрушение которых может привести к человеческим жертвам (сосуды, работающие под давлением, грузоподъемные машины, транспортные устройства и т.п.);

группа 2 — ответственные конструкции, разрушение которых вызывает большие материальные потери (устройства технологических линий, выход из строя которых приводит к остановке всей линии);

группа 3 — неответственные конструкции — все прочие.

Условия эксплуатации конструкции и возможные последствия вследствие ее некачественного изготовления определяют технические условия (требования) к технологии изготовления этой конструкции.

Технические условия на изготовление определенного типа конструкций содержат перечень требований, которые предъявляются к материалам, оборудованию, а также к выполнению технологических и контрольных операций.

Технические условия согласно ГОСТ 15001—69 должны соответствовать требованиям технического задания и стандартов на данный вид продукции, т.е. учитывать опыт проектирования, изготовления и эксплуатации, накопленный при выпуске подобных изделий.

Этапы проектирования сварных конструкций

Существует три этапа проектирования сварных конструкций:

- эскизное проектирование;

- стадия технического проекта;

- рабочее проектирование.

1. На этапе эскизного проектирования выявляют принципиальную возможность обеспечения заданных служебных свойств изделия при различных вариантах конструктивного оформления и оценивают их технологическую целесообразность.

Генеральное конструктивное оформление обычно предопределяется предшествующим опытом создания изделий данного типа.

Выбор форм и размеров отдельных элементов определяется параметрами и особенностями конкретной проектируемой конструкции.

При проектировании этих элементов выбирают:

-- материала свариваемых заготовок, (профиль, марку стали)

-- методы получения заготовок,

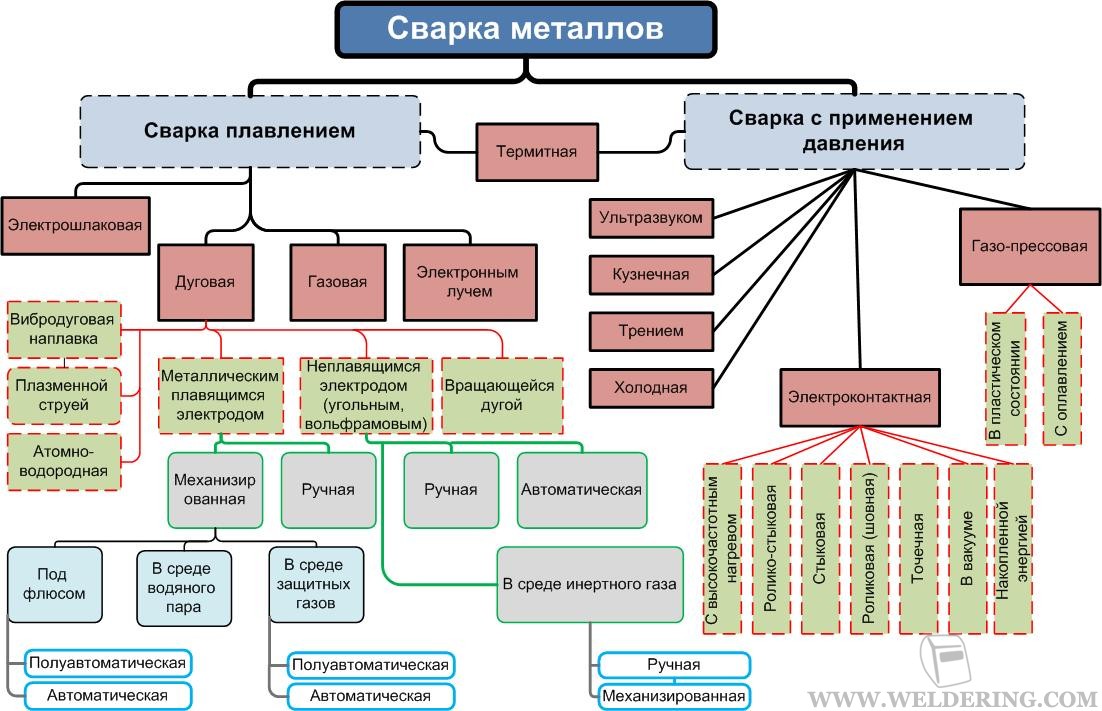

-- способ сварки

-- конструктор назначает расположение сварных соединений и их тип.

Основные вопросы технологичности сварных конструкций решаются на первом этапе проектирования

Путем умелого использования возможностей компоновки отдельных заготовок и прогрессивных приемов изготовления с помощью сварки.

2. На стадии технического проекта конструкции всех основных узлов и наиболее трудоемких деталей обычно разрабатывают в нескольких вариантах, которые затем сравнивают по их технологичности и надежности в эксплуатации.

В случае необходимости производят расчеты трудоемкости изготовления, металлоемкости и других показателей.

Не всегда удается изыскать вариант, существенно превосходящей все другие; тогда выбор производят на основании того показателя, который в данном случае является решающим.

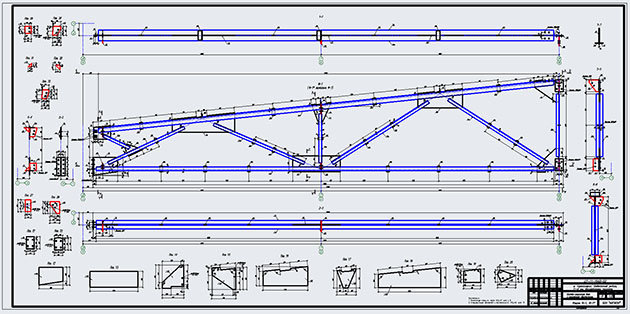

3. На этапе рабочего проектирования производят детальную технологическую проработку принятого варианта конструкции.

а) В первую очередь прорабатывают:

-- чертежи и технические условия на крупные заготовки, в особенности поставляемые извне,

-- чертежи всех основных узлов и деталей,

-- технические условия на изготовление, сборку, монтаж узлов и деталей и их испытания

б) Рабочие чертежи направляют в отдел главного сварщика.

Здесь при разработке рабочей технологии спроектированной конструкции выявляют недостатки, связанные в основном с выбором материалов (по их свариваемости), видов заготовок, размеров швов, характера подготовки кромок, припусков на механическую обработку, допусков формы и размеров, методов контрольных операций.

Необходимые изменения по согласованию с конструктором вносят в чертежи и технологическую документацию до запуска изделия в производство.

в) В ряде случаев при создании новых типов сварных конструкций, освоении новых материалов или сварочных процессов к решению наиболее сложных вопросов привлекают научно-исследовательские организации.

Рациональное построение технологических процессов изготовления сварных конструкций

Для проектирования технологического процесса исходными данными являются:

А) чертеж изделия;

Б) технические условия на его изготовление;

В) планируемая программа выпуска.

А) Чертеж изделия.

- В процессе создания конструкции и оформления чертежей конструктор решает ряд вопросов технологического характера:

расчленение сварного изделия на отдельные элементы,

выбор материалов и методов получения заготовок.

- Учитываются следующие факторы:

данные о свариваемости выбранных материалов,

возможности использования того или иного способа сварки,

доступность сварного соединения и удобство его выполнения.

- Конструктивное оформление сварных соединений конкретизирует решения конструктора в части выбора метода и приемов сборки и сварки.

- Так, данные чертежа о разделке кромок под сварку предопределяют метод сварки, положение изделия при сварке, допустимые зазоры при сборке под сварку и т. п.

- Указанные на чертежах величины допусков на размеры отдельных деталей и готового изделия, а также величины припусков на обработку после сварки - определяют требования к точности сборки и ограничению деформаций от сварки.

Б) Технические условия (ТУ)

- Технические условия на изготовление определенного типа конструкций (ТУ) содержат перечень требований, которые следует предъявлять - к материалам, оборудованию и выполнению технологических операций на разных стадиях процесса производства.

- ТУ являются кратким изложением опыта проектирования, изготовления и эксплуатации, накопленного в данной отрасли производства.

- Проектирование технологических процессов изготовления должно выполняться, как правило, в соответствии с требованиями ТУ.

- Необходимость отклонения от них в каждом отдельном случае должна быть достаточно обоснована.

В) Программа выпуска.

-- Содержит сведения - о числе изделий, которое необходимо изготовить в течении конкретного срока (например, за год).

-- Служит основанием для выбора оборудования, технологической оснастки, средств механизации и автоматизации.

-- По программе выпуска производят оценку экономической эффективности указанного выше выбора.

-- Производственный процесс изготовления изделий включает различные технологические, контрольные и транспортные операции.

Главное требование, определяющее последовательность выполнения этих операций, их содержание и обеспечение оснасткой – это выполнение заданной программы выпуска изделий в кратчайшие сроки при минимальной стоимости.

Последовательность выполнения основных сборочно-сварочных операций определяется выбором варианта членения конструкции на технологические узлы, подузлы и отдельные детали.

Оптимальность членения определяется следующими соображениями:

- На монтажной площадке условия труда, возможности применения высокопроизводительной оснастки и средств контроля качества менее благоприятны, чем на заводе.

Поэтому изделия больших габаритов целесообразно расчленять на транспортабельные узлы, которые позволяют свести к минимуму работы на монтаже.

- С позиции доступности сварных соединений, удобства их выполнения и последующего послеоперационного контроля сборочно-сварочные работы целесообразно выполнять путем последовательного укрупнения отдельных элементов в подузлы и узлы с последующей общей сборкой изделия.

- Такое чередование сборочных и сварочных операций облегчает использование высокопроизводительной сварочной оснастки, но при малой жесткости в узлах могут возникать деформации.

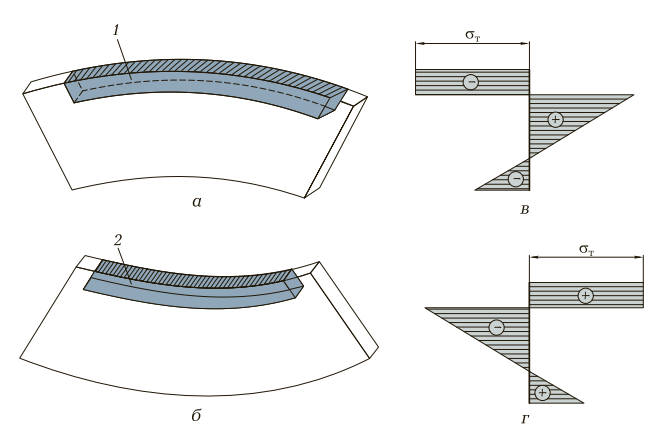

- С позиции уменьшения сварочных деформаций сборка всей конструкции сразу часто оказывается более целесообразной.

- Для оценки ожидаемых сварочных деформаций и выбора рациональной последовательности сборочно-сварочных операций следует пользоваться расчетными методами.

- Требуемую точность размеров и форм сварного изделия следует обеспечивать рациональным построением технологического процесса, применением правочных работ на стадии заготовки элементов, сборки и сварки отдельных узлов.

- Правка готового изделия является, как правило, крайне трудоемкой и редко применяется.

- Термообработка всей конструкции может существенно усложнять процесс изготовления, особенно в условиях серийного и массового производств.

- Поэтому в случае необходимости улучшения механических свойств, снятия остаточных напряжений или стабилизации размеров в какой-либо зоне конструкции, выгодно выбрать такую последовательность сборки и сварки, которая позволяет производить местную и предварительную термообработку отдельных подузлов и узлов.

- Разработка технологического процесса сварки конструкции должна предусматривать возможности сокращения тяжелого физического труда на основе комплексной механизации и автоматизации производства.

Основные направления механизации и автоматизации сварки конструкций

Под механизацией производственного процесса понимают замену ручного труда работой машин.

При автоматизированном процессе обслуживающий персонал выполняет лишь функции наладки и наблюдения за работой приборов и систем управления.

Систему управления составляют механизмы и средства связи, обеспечивающие точное и согласованное во времени взаимодействие рабочих и вспомогательных агрегатов и устройств.

В области сварочного производства трудовые затраты собственно на сварочные работы обычно не превышают 30%. Большой объем занимают заготовительные, сборочные и вспомогательные, особенно транспортные операции.

Следовательно, повышение производительности только сварочных работ не может дать существенного эффекта.

Отсюда необходимость комплексной механизации и автоматизации, охватывающей не только основные операции (заготовительные, сборочные, сварочные, отделочные), но и вспомогательные (транспортные, контрольные) операции.

Совершенствование производства сварных конструкций на ряду с применением специальных приспособлений и механизмов требует и рациональной их компоновки. При этом требования как к механизмам, так и к компоновке определяются характером производства.

-- Для серийного и мелкосерийного производств требуются универсальные устройства, пригодные для работы в широком диапазоне типоразмеров заготовок и изделий.

-- Для крупносерийного и массового производств используют более производительное специальное оборудование в составе поточных, автоматических и роторных линий конкретного целевого назначения.

Создание таких линий требует больших затрат на проектирование, изготовление и монтаж, тогда как в случае смены выпускаемой модели изделия, эти линии переналадке обычно не поддаются.

Более целесообразны переналаживаемые гибкие автоматизированные производственные системы (ГАПС).

Гибкой Системой можно назвать ту систему, состоящую из универсального станка и квалифицированного рабочего.

Универсальность промышленных роботов (ПР) дает возможность автоматизировать практически любые операции, выполняемые человеком, а быстрота смены программы позволяет обеспечить туже гибкость, которой обладает производство, обслуживаемое человеком.

Использование роботов позволяет создавать сварочные автоматические линии и робототехнические комплексы.

Вопросы:

- Какие качества (исходные данные) требования предьявляются к сварным конструкциям при их проектировании?

- Что должны содержать (какую информацию) Чертежи изделия?

- Что включает в себя процесс изготовления, и какие требования предъявляются, при создании Технической Документации на изделие (МК)?

- На какие группы делятся металлоконструкции (МК) по условиям эксплуатации?

- Какие существуют Этапы проектирования МК, и их особенности, что главное в выборе, что учитывают при проектировании МК?

- Что является исходными данными при постороении Технологических процессов для изготовления МК?

- Что такое ТУ, и какие условия необходимы, чтобы использовать ТУ?

- Для чего необходимо использовать «членение», и при каких условиях?

- Что включает в себя – «Совершенствование производства», и при каких условиях это целесообразно?

- Что включает в себя понятие – «Универсальность», при изготовлении МК?

- Что включает в себя Процесс Проектирования МК?

- Для чего составляется КАЛЬКУЛЯЦИЯ при проектировании МК?