МДК.01.02 Основное оборудование для производства сварных конструкций — СБОРОЧНО-СВАРОЧНЫЕ ПРИСПОСОБЛЕНИЯ

Оглавление / Contents

- Задание к Лекции: Сборочно-сварочные приспособления

СБОРОЧНО-СВАРОЧНЫЕ ПРИСПОСОБЛЕНИЯ

КЛАССИФИКАЦИЯ И ОСОБЕННОСТИ

ЛЕКЦИЯ. Скачать. ИЗУЧИТЬ! Законспектировать.

Ответить на вопросы:

- Что является важным элементом Технологического процесса при создании металлоконструкций?

- Для чего нужна Технологическая оснастка?

- Для чего нужны Приспособления при проведении сварочных работ?

- Какую роль выполняют Приспособления при выполнении сварочных работ?

- Что является основой при Проектировании Сборочных приспособлений?

- Для чего нужны Сборочно-сварочные приспособления?

- Перечислить Сборочно-сварочные приспособления по классификации.

- Какие бывают Сборочно-сварочные приспособления?

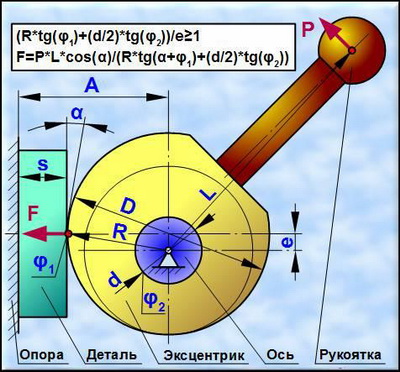

- Объяснить принцип действия – эксцентрикового зажима.

- Для чего нужна Технологическая оснастка? На что оснастка имеет влияние в процессе сборочных операций?

- Какими должны быть Сборочно-сварочные приспособления, и на что влиять при изготовлении металлоконструкций?

- Что главное необходимо учитывать при Проектировании Сборочно-сварочного оборудования?

СБОРОЧНО-СВАРОЧНЫЕ ПРИСПОСОБЛЕНИЯ

КЛАССИФИКАЦИЯ И ОСОБЕННОСТИ

Темы:

Общие требования, предъявляемые к сборочно-сварочным приспособлениям

Порядок проектирования сборочно-сварочных приспособлений

Классификация сборочно-сварочных приспособлений

Важным элементом технологического процесса производства сварных конструкций, определяющим качество их изготовления, является выбор или разработка технологической оснастки.

Технологическая оснастка – средство технологического оснащения, дополняющее технологическое оборудование для выполнения определенной части технологического процесса.

Приспособлением называют технологическую оснастку, предназначенную для установки или направления предмета труда или инструмента при выполнении технологической операции.

Приспособления позволяют облегчить сборку узлов конструкции, обеспечить необходимую точность в процессе сборки и последующей сборки изделия.

Приспособление обеспечивают снижение трудоемкости работ, повышение производительности и улучшение условий труда, расширение технологических возможностей оборудования.

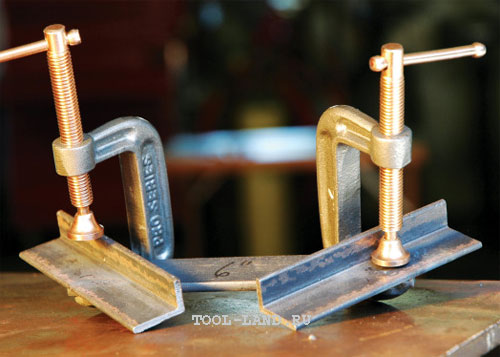

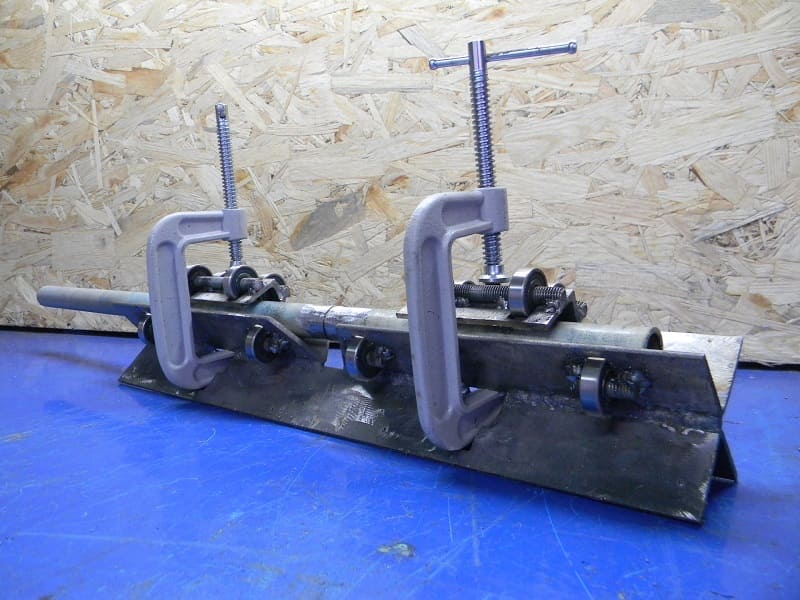

Основой сборочного приспособления является жесткий каркас с упорами, фиксаторами и прижимами.

Сборочно-сварочными приспособлениями называют дополнительные технологические устройства к стандартному оборудованию, используемые для выполнения различных технологических операций сварочных процессов.

Они могут входить в состав комплексно-механизированных рабочих мест, встраиваться в технологические линии или использоваться самостоятельно.

Сборочно-сварочные приспособления классифицируют:

- По выполняемым технологическим операциям.

Различают приспособления:

- для разметки заготовок;

- термической или механической обработки свариваемых элементов;

- сборки под сварку;

- сварки;

- контроля качества;

- правки изделий;

- покраски и маркировки изделий.

- По виду обработки и методам сварки.

Применяют приспособления для дуговой, электрошлаковой и контактной сварки, для наплавки, напыления, пайки и т.д.

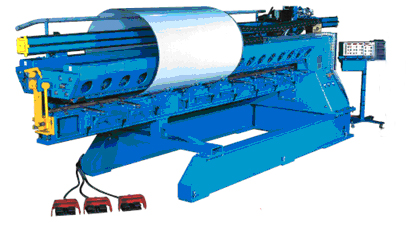

- По степени специализации и в зависимости от характера производства (единичное, серийное, массовое) приспособления могут быть универсальными или специальными.

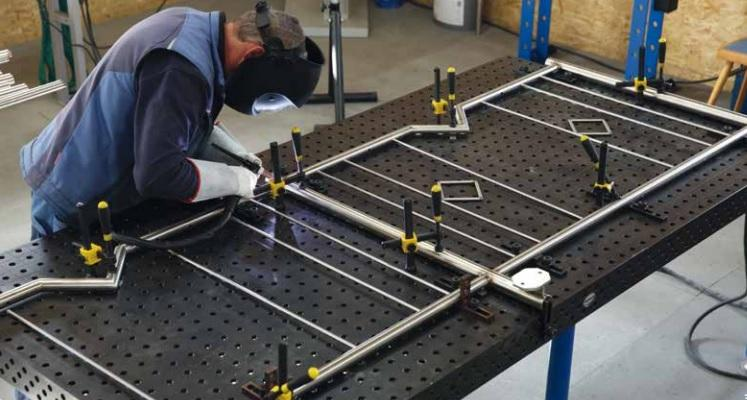

Универсальные приспособления общего назначения используются для сборки и сварки изделий широкой номенклатуры в условиях единичного и мелкосерийного производств. Они могут быть переналаживаемыми.

Специальные приспособления предназначены для выполнения какой-либо определенной операции при изготовлении элементов и узлов изделия в условиях серийного и массового производств.

Помимо универсальных и специальных приспособлений в мелкосерийном и единичном производствах используют также универсально-сборные приспособления (УСП).

Оснастка такого типа представляет собой набор различных элементов: универсальных плит с профильными и поперечными пазами, типовых сменных упоров, фиксаторов, штырей, прихватов, планок, крепежных деталей и т.п.

Для каждой собираемой конструкции разрабатывается своя схема настройки сборного приспособления.

- По уровню механизации и автоматизации приспособления могут быть ручными, механизированными, полуавтоматическими и автоматическими.

- По виду установки различают стационарные, передвижные и переносные приспособления, которые могут быть поворотными и неповоротными.

- При выполнении тех или иных установок положение изделия в процессе сварки приходится изменять.

- Это осуществляется с помощью приспособлений: позиционеров, вращателей, кантователей, роликовых стендов, манипуляторов

- Они могут быть как установочные, переводящие изделие в положение, удобное для сварки, так и сварочные, обеспечивающие кроме установки изделия его перемещение со скоростью сварки, или включают элементы, направляющие движение сварочной головки.

- По необходимости и возможности поворота.

- По источнику энергии силового привода различают: ручные, пневматические, гидравлические, электромеханические, магнитные, вакуумные и центробежно-инерционные приспособления.

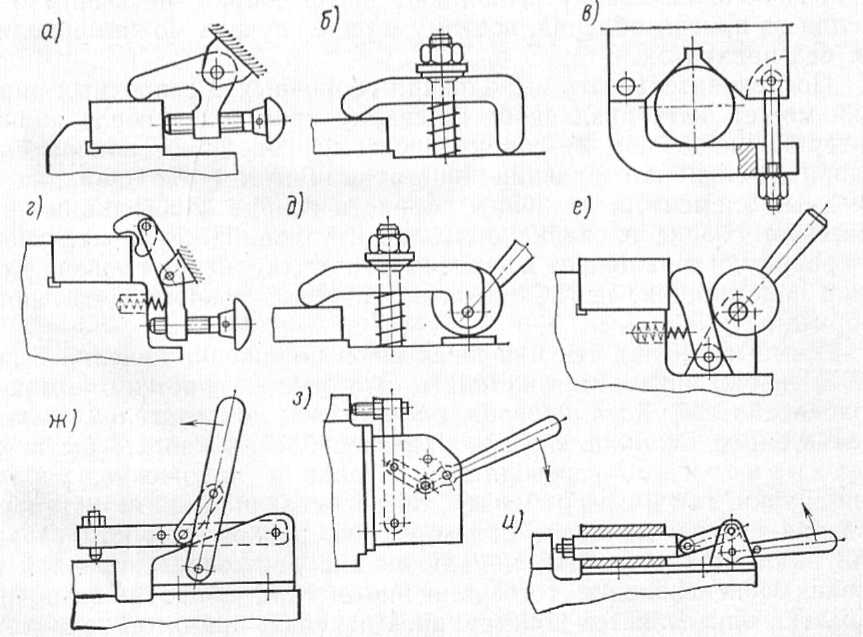

В единичном и мелкосерийном производствах и при монтажных работах следует применять ручные, универсальные, переносные приспособления с винтовыми, клиновыми, эксцентриковыми, рычажными, пружинными и магнитными прижимами.

а – г – винтовые;

д, е – эксцентриковые; ж – и – рычажные

В условиях серийного и массового производств используют специальные приспособления с быстродействующими механизмами загрузки, установки, зажатия, разгрузки, поворота и др. свариваемых элементов.

Общие требования, предъявляемые к сборочно-сварочным приспособлениям.

- На выбор технологической оснастки и сборочно-сварочных приспособлений оказывают влияние:

- - характер производства;

- - особенности конструкций сварного узла;

- - требования к точности сборки и качеству сварного соединения;

- - технология изготовления заготовок;

- - способ сварки и другие факторы.

Конструктивное исполнение оснастки влияет на выбор средств межоперационного транспорта и регламентирует степень механизации всего процесса изготовления изделий.

Сборочно-сварочная оснастка должна обеспечивать:

пространственное размещение деталей в свариваемом узле, исключая операцию подгонки, а также быстроту и надежность базирования и закрепления изделия в приспособлении;

точность сборки в пределах допусков, установленных чертежом;

удобство доступа к местам прихватов и сварки;

наиболее выгодный порядок сборки и последовательность наложения сварных швов;

соблюдение заданного размера (зазора) между кромками свариваемых деталей;

надежное закрепление свариваемого изделия силовыми прижимами — винтовыми, пневматическими и гидравлическими;

возможность сварки в нижнем положении;

быстрый отвод теплоты от мест интенсивного нагрева;

снижение сварочных деформаций в свариваемом узле;

надежную защиту базовых и установочных поверхностей, силовых элементов (штоков цилиндров, резьбовых поверхностей силовых зажимов и др.), а также корпуса самой оснастки от прилипания сварочных брызг;

надежный токоподвод для создания условий стабильного режима сварки с целью устранения прихватки поворотных цапф кантователей к корпусу технологической оснастки и для нормальной работы подшипников качения в механизме поворота планшайб;

возможность механизации транспортных операций.

Элементы сборочно-сварочных приспособлений должны быть достаточно прочными и жесткими для точного закрепления изделия в требуемом положении и для исключения его деформаций при сварке.

Зажимные и установочные элементы (шаблоны, упоры, фиксаторы) сварочной оснастки не должны создавать заклинивания под действием сварочных деформаций элементов свариваемого или собираемого на прихватках узла, при необходимости они должны обеспечивать сдвиг детали в сторону от установочных элементов, а уже затем свободный съем узла.

- Вся технологическая оснастка должна удовлетворять требованиям техники безопасности и обладать следующими характеристиками:

- - хорошей ремонтопригодностью для быстрой замены изнашивающихся деталей;

- - быть удобной в эксплуатации;

- - обеспечивать свободный доступ при установке и снятию деталей и узлов;

- - облегчать труд рабочего;

- - обеспечивать безопасность проведения работ за счет применения зажимных механизмов с самотормозящимися звеньями, блокировочных и защитных устройств.

Порядок проектирования сборочно-сварочных приспособлений

- Исходными данными для выбора или разработки сборочно-сварочных приспособлений являются:

- - чертеж детали и сварной конструкции в целом;

- - технологический процесс изготовления конструкций;

- - технические условия (ГОСТ!) на изготовление и приемку конструкции;

- - производственная программа, назначение и условия эксплуатации приспособления.

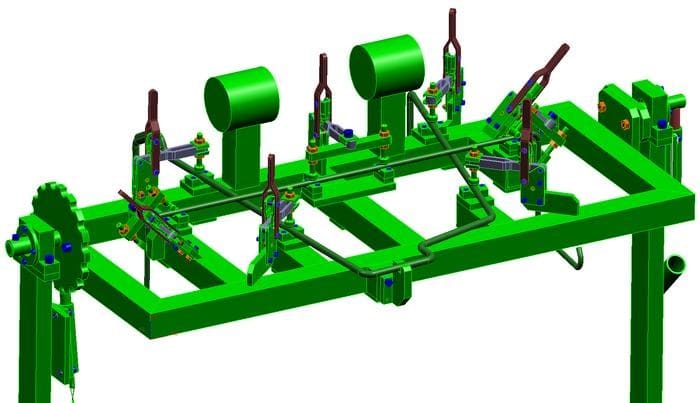

- Сначала разрабатывают принципиальную схему приспособления на основе общих принципов базирования и зажима деталей в приспособлении с расчетом прочности или жесткости его элементов, а затем разрабатывают общий вид приспособления с учетом силового привода и точности исполнительных размеров.

- Техническое задание разрабатывают в соответствии с технологическим процессом изготовления конструкции и утверждают главным технологом и главным сварщиком предприятия.

- Проектирование приспособлений выполняют в последовательности:

- по сборочному чертежу изделия определяют базовую деталь и устанавливают базовые поверхности для фиксирования или крепления в приспособлении;

- определяют усилия, действующие на приспособление в процессе его эксплуатации;

- разрабатывают принципиальную схему приспособления;

- разрабатывают конструктивную схему или эскизную компоновку приспособления с последующим расчетом или конструктивно определяют размеры его основных деталей;

- окончательно оформляют конструкцию приспособления в виде сборочных чертежей;

- определяют экономическую эффективность применения предлагаемого приспособления;

- разрабатывают рабочие чертежи приспособления.

При конструировании приспособления необходимо учитывать простоту загрузки деталей и заготовок, жесткость их закрепления, безопасность работы.

Основные элементы следует выбирать из числа типовых, применяемых на предприятиях.

После разработки приспособления определяют его эффективность и окупаемость! в производстве.

В заключение выполняется деталировка приспособления и оформляется вся документация.

В процессе конструирования оснастки необходимо выполнить расчеты по определению усилий зажима деталей в зависимости от величин сварочных деформаций и точности базирования, которые определяют требуемую точность изготовления сварного изделия, а также основных параметров силового привода.

При разработке приспособлений следует руководствоваться эргономическими принципами художественного конструирования машин и механизмов.

В сложных вариантах следует готовить модели или макеты приспособлений с целью проверки вариантов композиционных решений.